water jet станок резка камня

Когда слышишь ?water jet станок резка камня?, многие представляют себе универсальный инструмент, режущий любой материал как масло. Но на деле даже с гранитом случаются казусы — например, когда забываешь про разницу в абразивном расходе для мрамора и габбро. Помню, как на объекте в Сочи пришлось экстренно менять сопло из-за мелкозернистого кварцита, который ?съел? керамическую вставку за три часа вместо плановых восьми.

Технологические нюансы, которые не пишут в инструкциях

Стандартные таблицы давления для гранита часто далеки от реальности. Например, при работе с карельским гранитом приходится снижать давление до 3500 бар, иначе по краям появляются микротрещины. А вот для итальянского травертина можно смело поднимать до 4200 — но только если уверен в однородности плиты.

Расход абразива — отдельная головная боль. Для гранита фракции 120 меш берем 400 г/мин, но если камень с включениями слюды — уже 450. Однажды сэкономил на гарнетовом песке, купив партию с неправильной угловатостью — в итоге получил волнообразный рез на статуэтке из базальта. Пришлось перешлифовывать вручную.

Вода должна быть не просто очищенной, а с определенным уровнем pH. На производстве water jet станок резка камня отказывался стабильно работать, пока не поставили многоступенчатую систему фильтрации — оказалось, мешали соли жесткости, которые забивали дюзы за две смены.

Оборудование: между возможностями и реальными ограничениями

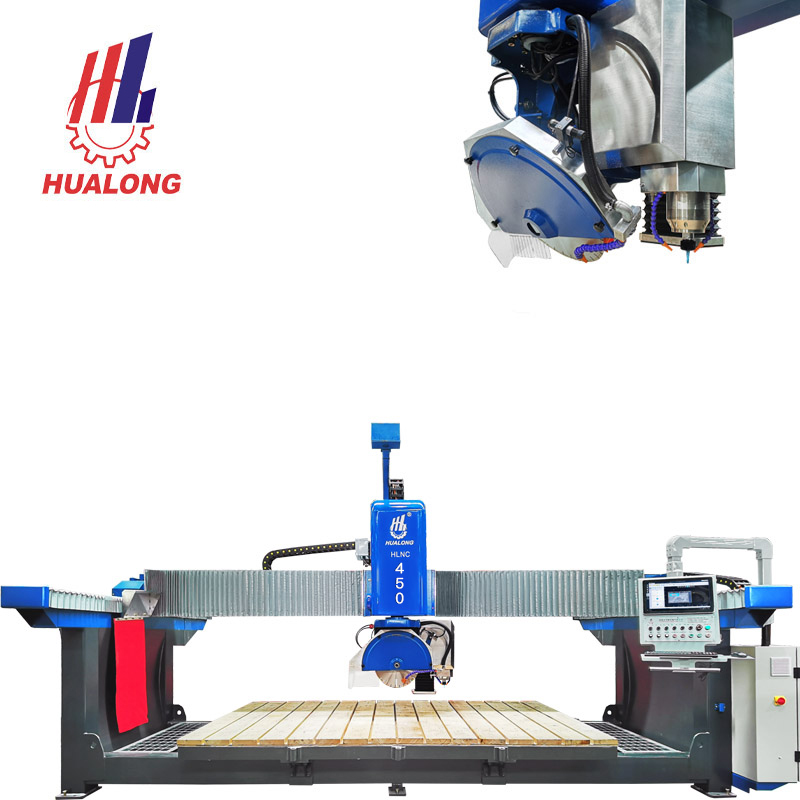

Китайские станки часто критикуют, но те же water jet станок резка камня от HuaLong Machinery показали себя вполне устойчиво в условиях цеха. У них система ЧПУ хоть и проще европейских аналогов, но для стандартных профилей резки хватает с запасом. Главное — вовремя менять уплотнительные кольца.

Режущая головка — это отдельный разговор. Замена алмазных направляющих на керамические дала прирост в точности, но потребовала пересмотреть всю систему подачи абразива. Пришлось докупать вибрационные питатели — без них керамика выходила из строя через 80 часов работы.

Система обратного осмоса — must have для российских условий. В Подмосковье без нее ресурс деталей падал втрое. Сейчас рекомендуем клиентам сразу закладывать в бюджет станции водоподготовки, особенно если работают с кварцевым агломератом.

Практические кейсы: от успехов до провалов

Самым сложным за последний год стал заказ на резку 3D-панно из нефрита. Казалось бы, мягкий материал, но его вязкость приводила к постоянным заклиниваниям абразива. Выход нашли экспериментально — пустили воду с добавлением ингибитора пены и снизили скорость подачи на 30%.

А вот с мрамором ?Сафари Браун? вышла осечка — не учли его пористость. При фигурной резке орнамента края крошились, хотя давление было минимальным. Пришлось разрабатывать технологию предварительной пропитки полимером, что удорожило проект на 40%.

Удачный пример — серийное производство столешниц из оникса для сети отелей. Тут как раз пригодился станок HL-5G от Hualong Machinery — его система плавного изменения угла реза позволила делать скругленные кромки без последующей шлифовки. Правда, пришлось дорабатывать программное обеспечение под наш формат чертежей.

Подводные камни обслуживания

Многие недооценивают важность температуры в цехе. Летом 2023-го из-за жары столкнулись с частыми сбоями датчиков давления — оказалось, электроника не рассчитана на +35°C. Пришлось устанавливать локальные кулеры возле гидравлических блоков.

Запасные части — головная боль. Оригинальные уплотнения из Китая идут 6-8 недель, поэтому нашли местного производителя резинотехнических изделий в Подольске. Их тефлоновые кольца выдерживают на 15% меньше часов, зато всегда в наличии.

Смешной случай был с обучением оператора — парень пытался резать керамогранит в режиме для гранита, получил ?рваный? край. Теперь для каждого материала делаем цветовые метки на интерфейсе ЧПУ.

Перспективы и ограничения технологии

Гидроабразивная резка камня идеальна для сложных контуров, но абсолютно не рентабельна для прямых резов — тут выигрывают дисковые пилы. Зато для инкрустации разными породами камня альтернатив нет — помню, как собирали герб области из шести видов мрамора, где погрешность стыковки не превышала 0,3 мм.

Современные станки вроде моделей от Hualong уже позволяют резать плиты толщиной до 200 мм, но на практике редко кто идет дальше 120 — слишком велик риск конусности реза. Для толстых заготовок используем двусторонний проход с поворотом плиты.

Интересное направление — комбинированная обработка. Например, сначала water jet делает контур, потом фрезеруется фаска. Это ускоряет процесс в 1,8 раз по сравнению с чистой фрезеровкой сложных профилей.

Из последних наработок — использование рециркулированного абразива. Тестировали гарнетовый песок после трех циклов — для черновых работ вполне пригоден, если добавить 20% свежего абразива. Но для художественных работ такой вариант не годится — появляются дефекты кромки.

Выбор оборудования: практические советы

При выборе water jet станок резка камня смотрю не на паспортные характеристики, а на конструкцию направляющих — предпочитаю рельсовые системы, а не шариковые. У первых ресурс втрое выше при работе с каменной пылью.

Обратите внимание на систему удаления шлама — если шнек сделан из обычной стали, через год придется менять. У Hualong Machinery в старших моделях используют нержавейку, что логично для постоянной работы с водой.

Стоит заранее продумать подключение — некоторые станки требуют трехфазной сети 380В с стабилизатором напряжения. Были случаи, когда клиенты покупали оборудование, а потом месяцами не могли запустить из-за проблем с электроснабжением.

Из интересных моделей отметил бы HL-WJ4020 от Hualong — у нее удачно реализована система автоповорота режущей головки. Для фасадных работ с камнем это дает экономию времени до 25% при резке сложных профилей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

Автоматический мостовой камнерезный станок HLSQ -400 plus

Автоматический мостовой камнерезный станок HLSQ -400 plus -

Робот KUKA 3D-обработки камня

Робот KUKA 3D-обработки камня -

4-осевой 3D-гравировальный станок HLSD3-1525

4-осевой 3D-гравировальный станок HLSD3-1525 -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319 -

Мостовой шлифовальный станок по камню HLAP-1800

Мостовой шлифовальный станок по камню HLAP-1800 -

3-осевой обрабатывающий центр HLCNC-3319

3-осевой обрабатывающий центр HLCNC-3319 -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2 -

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020 -

Обрабатывающий центр с ЧПУ Hualong MATE

Обрабатывающий центр с ЧПУ Hualong MATE

Связанный поиск

Связанный поиск- Заводы с ЧПУ для фрезерных станков по камню

- Продам завод по производству гравировальных станков для камня

- Камнерезный станок по камню

- фрезерный станок по камню с чпу

- Поставщики 5-осевых мосторезных станков с ЧПУ

- резка натурального камня

- Производители камнерезного оборудования с ЧПУ

- производители комбинированных фрезерных станков с двойной головкой

- станок для резки натурального камня

- Поставщики 3-осевой станок гидроабразивной резки