Как выбрать станки для резки камня водой? Ключевые характеристики и ошибки при покупке

2025-12-16

Выбор подходящего станки для резки камня водой — задача, в которой цена ошибки измеряется не только рублями, но и потерянным временем. В этой статье я поделюсь не сухими техническими характеристиками, а тем, на что действительно стоит обратить внимание, основываясь на многолетнем опыте работы с таким оборудованием и анализе типичных проблем пользователей.

Давление — главный, но не единственный параметр

Первое, на что смотрит большинство покупателей — это давление насоса, измеряемое в барах или МПа. Действительно, для эффективной резки твердого камня, особенно гранита, нужно давление от 3800 бар и выше. Современные промышленные системы могут достигать 4000-4200 бар, что позволяет резать быстрее и снижает износ сопла. Однако сосредотачиваться только на этой цифре — большая ошибка.

Куда важнее стабильность давления. Дешевый или изношенный насос может выдавать заявленные 4000 бар, но с сильными пульсациями. Это не только ухудшает качество кромки (появляются волны), но и значительно увеличивает расход абразива и воды. При выборе стоит уточнить, какую стабильность давления гарантирует производитель (обычно ±2-3%). Лучше немного меньшее, но стабильное давление, чем высокое, но скачущее.

На собственном опыте видел ситуацию, когда предприниматель купил станок с «мощным» насосом в 4100 бар. В первый месяц все работало отлично, но уже через полгода начались проблемы с качеством реза. Оказалось, что уплотнения и клапаны насоса были не рассчитаны на длительную работу с абразивной суспензией под таким давлением. Ремонт встал в стоимость годовой амортизации. Это к вопросу о надежности комплектующих.

Мощность и тип системы: прямого действия или интенсификатор?

Здесь лежит ключевое различие, которое определяет долгосрочную стоимость владения. Системы прямого действия (с плунжерным насосом) проще и дешевле на старте, но, как правило, менее стабильны при непрерывной работе и требуют более частого обслуживания. Интенсификаторные системы — это золотой стандарт для промышленного применения. Они создают давление за счет гидравлического усиления, работают стабильнее и служат дольше, но их начальная стоимость выше.

Для небольшой мастерской, где станок работает 4-5 часов в день, может хватить и хорошей системы прямого действия. Но для цеха, работающего в две смены, интенсификатор — единственно разумный выбор, несмотря на цену. Важно спросить у поставщика не только о типе системы, но и о ресурсе ключевых компонентов: ресурс уплотнений, срок службы клапанов высокого давления, доступность этих запчастей в России.

Не стоит забывать и об общей потребляемой электрической мощности. Мощный насос высокого давления, система ЧПУ, приводы осей — все это может потребовать подведения отдельной трехфазной линии 380В и мощности от 20 кВт и выше. Нередко это становится неприятным сюрпризом при установке уже купленного оборудования. Как показывают отраслевые обзоры, например, в РБК, проблемы с энергоинфраструктурой — одна из частых причин задержек ввода нового оборудования в строй.

Точность и конструкция портала: что скрывается за словом «ЧПУ»

Наличие системы числового программного управления (ЧПУ) сегодня — данность. Но точность станка определяется не процессором, а механикой. Конструкция портала (моста, который движется над заготовкой) — это основа. Для резки камня, особенно при большой длине (от 3 метров), критически важна жесткость и отсутствие люфтов.

На что смотреть:

- Направляющие: Предпочтительны усиленные рельсовые направляющие, а не шариковые винты. Они лучше выдерживают постоянные нагрузки и абразивную пыль.

- Привод: Серводвигатели с обратной связью обеспечивают гораздо более высокую точность позиционирования и повторяемости, чем шаговые двигатели.

- Система измерения износа сопла: Это не опция, а необходимость для поддержания точности. Абразивное сопло изнашивается, и его диаметр меняется, что смещает траекторию реза. Хорошие станки автоматически компенсируют этот износ.

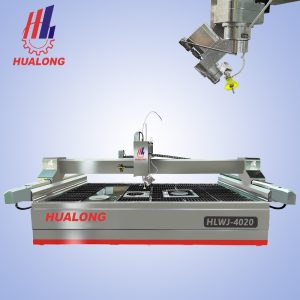

Частая ошибка — покупка станка с большим рабочим полем, но на легкой конструкции. В итоге при резке на краю стола возникает вибрация, кромка получается волнистой, а о точности фигурной резки можно забыть. Производители, которые специализируются на камне, как ООО “Fujian Province HuaLong Machinery”, обычно делают станину и портал массивными, из сварных стальных конструкций или чугуна, что сразу видно по весу станка.

Стол, аспирация и система подачи абразива: скрытые детали эффективности

Вакуумный или водяной стол для фиксации заготовки — это очевидно. Но его конструкция определяет, сколько времени вы будете тратить на загрузку/разгрузку. Решетчатые столы с быстрой перенастройкой под разные размеры плит — большое преимущество. Также критична система удаления шлама (смесь воды, абразива и каменной муки). Слабый сепаратор или фильтр будут постоянно забиваться, приводя к остановкам производства.

Система подачи абразива — еще один важный узел. Она должна обеспечивать равномерную, бесперебойную подачу гранатового песка в струю. Нерегулярность подачи — одна из главных причин брака: рез получается рваным, с уступами. Обратите внимание на объем бункера для абразива (чем больше, тем реже дозаправка), точность дозирования и защиту системы от влаги (отсыревший абразив перестает течь).

По своему опыту скажу, что до 30% времени простоя на недорогих станках связано именно с проблемами аспирации и подачи абразива. Оператор то чистит фильтр, то прочищает шланг, то борется со слежавшимся песком. Надежная система здесь окупается не сразу, но гарантирует бесперебойную работу в долгосрочной перспективе.

Типичные ошибки при покупке и как их избежать

Подводя итог, давайте соберем основные ошибки в один список и подумаем, как их обойти.

- Фокус только на цене: Дешевый станок почти всегда означает высокие эксплуатационные расходы (большой расход абразива, частые поломки, низкая скорость реза). Считайте стоимость владения за 5 лет, а не цену на момент покупки.

- Неверная оценка потребностей: Покупка слишком мощного и дорогого станка для простых прямых резов или, наоборот, слабого — для сложной фигурной работы с толстым гранитом. Четко определите 80% ваших задач.

- Игнорирование сервиса и запчастей: Самый технологичный станок встанет, если сломается ключевая деталь, а ее поставка займет 3 месяца. Уточняйте наличие сервисного центра и склада запчастей в России.

- Пренебрежение обучением: Сложное оборудование требует грамотной настройки и работы. Гарантирует ли поставщик обучение ваших операторов? Без этого даже лучший станок не раскроет потенциал.

Кстати, о сервисе. Крупные производители с историей, как правило, имеют более отлаженную логистику запчастей и подготовленных инженеров. Их оборудование может быть дороже, но эта разница часто страхует вас от многомесячных простоев в случае поломки.

Заключение: выбор как стратегическое решение

Выбор станка для резки камня водой — это не просто покупка инструмента, это инвестиция в производственные возможности вашего бизнеса на годы вперед. Ключ к успеху — комплексный подход: адекватно оценить свои реальные задачи, понять, какие технические характеристики им соответствуют, и обязательно проверить, сможет ли поставщик обеспечить долгосрочную поддержку оборудования.

Помните, что идеального станка «для всего» не существует. Есть оптимальный баланс мощности, точности, надежности и стоимости для вашего конкретного случая. Надеюсь, эти ориентиры помогут вам задать правильные вопросы и сделать осознанный выбор, который будет приносить прибыль, а не головную боль.

Остались вопросы по выбору оборудования? Опишите в комментариях, с каким материалом и объемом работ вы планируете работать — постараюсь дать конкретный совет по параметрам. Чтобы увидеть, как реализованы некоторые из описанных решений, вы можете ознакомиться с техническими вариантами на сайте bridgesaw.ru.