cnc станок по граниту

Когда слышишь про cnc станок по граниту, сразу представляется идеальный рез без сколов, но в реальности даже дорогое оборудование требует тонкой настройки под конкретную породу. Многие ошибочно думают, что достаточно купить мощный станок — и гранит сам собой покорится. На деле же приходится учитывать и влажность материала, и абразивность инструмента, и даже сезонные колебания температуры в цеху.

Критерии выбора оборудования для гранита

Первое, с чем сталкиваешься — выбор шпинделя. Для гранита нужен не просто высокооборотный, а с постоянным моментом на низких оборотах. Помню, на одном из объектов в Подмосковье поставили станок с обычным шпинделем от мраморного ЧПУ — через неделю двигатель начал перегреваться, а инструмент тупился после каждого метра реза. Пришлось экстренно менять на специализированную модель с водяным охлаждением.

Вакуумный стол — отдельная история. Гранит тяжелый, но пористый, и если вакуумная система не дает равномерного прижима, заготовка смещается на сложных контурах. Как-то раз при фрезеровке рельефа плиты сорвало с креплений — результат: брак и испорченная оснастка. Теперь всегда проверяю степень разрежения по всей площади стола перед чистовой обработкой.

Система подачи СОЖ — казалось бы, мелочь, но именно здесь кроются основные проблемы. Для гранита нужна не просто вода, а эмульсия с ингибиторами коррозии, иначе направляющие станка покрываются рыжими пятнами. Китайские аналоги иногда экономят на системе фильтрации, что приводит к засорам в форсунках. На производстве используем многоступенчатую очистку с сепаратором шлама.

Особенности работы с гранитными заготовками

Твердость гранита по шкале Мооса — не абстрактная цифра. Например, граниты из Карелии (Габбро-Диабаз) имеют показатель около 7-8 единиц, тогда как китайский G603 — не более 6.5. Это значит, что для карельского камня нужно применять алмазный инструмент с концентрацией не менее 25%, иначе ресурс диска сокращается втрое. На одном из объектов под Петрозаводском пришлось перебирать три типа дисков, пока не подобрали оптимальный вариант.

Термическое расширение — фактор, который часто недооценивают. При непрерывной работе станка более 4 часов гранитная плита нагревается на 2-3 градуса, что приводит к микродеформациям. Как-то при изготовлении столешницы с точными пазами не учли этот момент — после остывания детали не сошлись на 0.8 мм. Теперь всегда делаем температурные паузы или компенсируем расширение в управляющей программе.

Влажность материала влияет на пылеобразование. Сушеный гранит дает более мелкую пыль, которая проникает в подшипники шпинделя. На своем опыте убедился, что лучше работать с материалом естественной влажности 3-5%, либо устанавливать дополнительную защиту на критичные узлы. Кстати, у cnc станок по граниту от HuaLong Machinery в базовой комплектации уже есть усиленные уплотнения — мелочь, но приятно.

Ошибки при программировании обработки

CAM-системы не всегда корректно рассчитывают подачу для гранита. Стандартные алгоритмы закладывают постоянную скорость, но для гранита лучше использовать адаптивную стратегию — уменьшать подачу на участках с изменением направления. Однажды при гравировке портала перегрузили инструмент в углах — резец сломался, оставив глубокую выбоину. Теперь всегда ставлю плавные сопряжения в G-коде.

Выбор шага обработки — еще один подводный камень. Для чистовой обработки гранита шаг не должен превышать 5% диаметра инструмента, иначе останутся следы перехода. Но и слишком мелкий шаг приводит к перегреву. Нашел компромисс: черновой проход с шагом 8%, чистовой — 3-4% с охлаждением под высоким давлением.

Компенсация износа инструмента — рутина, без которой не обойтись. Алмазные фрезы для гранита теряют остроту постепенно, и если не вносить поправки, качество кромки ухудшается. Разработал для себя простую систему: после каждых 30 погонных метров обработки проверяю радиус инструмента микрометром и корректирую смещение в настройках станка.

Практические кейсы и решения

При изготовлении парапета для храма в Сергиевом Посаде столкнулся с проблемой вибрации при обработке длинных деталей (более 3 метров). Стандартные подпорки не помогали — пришлось разрабатывать систему подвижных опор с гидравлическим демпфированием. Интересно, что аналогичную систему позже увидел в каталоге HuaLong Machinery для их крупноформатных станков — видимо, они тоже прошли через подобные проблемы.

Работа с гранитом, содержащим кварцевые прожилки (типа Уральского Султаевского), требует особого подхода. Кварц имеет твердость до 9 единиц, и при фрезеровке возникают локальные перегрузки. Пришлось экспериментировать с послойной обработкой — сначала проходить мягкую основу, затем снимать кварц уменьшенной подачей. Кстати, на сайте bridgesaw.ru есть хорошая техническая библиотека по работе с подобными материалами — иногда подсматриваю решения там.

Охлаждение инструмента — тема для отдельного разговора. Стандартная СОЖ не всегда эффективна для гранита — при высоких температурах вода испаряется, не успевая отвести тепло. Перешел на синтетическую эмульсию с температурой кипения 140°C — ресурс фрез увеличился на 40%. Важный момент: эту эмульсию нельзя использовать с алюминиевыми компонентами станка — вызывает коррозию.

Перспективы и ограничения технологии

Современные cnc станок по граниту позволяют добиться точности до 0.1 мм, но это в идеальных условиях. На практике погрешность всегда больше из-за вибраций, температурных деформаций и износа оснастки. Для архитектурных элементов допустимый допуск обычно 0.5-1 мм, для интерьерных деталей — 0.2-0.3 мм. Превышение этих значений ведет к проблемам при монтаже.

Автоматизация — модный тренд, но для гранита роботизированные комплексы пока нерентабельны. Слишком много ручных операций по установке заготовок, контролю качества, смене инструмента. Пробовали интегрировать робота-манипулятора — выигрыш в времени составил лишь 15%, а затраты на переоборудование не окупились.

Экология — не пустой звук. Пыль от гранита содержит кремнезем, опасный для легких. Даже с хорошей системой аспирации мельчайшие частицы просачиваются. Установил вытяжные зонты местного назначения над каждым станком + обязательное использование респираторов персоналом. Кстати, у китайских производителей, включая cnc станок по граниту HuaLong, сейчас появились станки с замкнутой системой пылеудаления — прогресс налицо.

Выводы и рекомендации

За 15 лет работы с гранитом понял: не бывает универсальных решений. Каждый проект требует индивидуального подхода — от выбора режимов резания до конструкции оснастки. Технологии не стоят на месте — те же китайские производители вроде cnc станок по граниту от HuaLong Machinery сейчас предлагают вполне конкурентоспособное оборудование, хотя лет 10 назад относился к нему скептически.

Главный совет тем, кто только начинает работать с гранитом: не экономьте на системе охлаждения и пылеудаления. Эти опции кажутся второстепенными, но именно они определяют ресурс станка и качество продукции. Лучше взять модель попроще, но с хорошей системой фильтрации.

И последнее: регулярное обслуживание важнее первоначальной стоимости станка. Раз в месяц проверяю соосность шпинделя, раз в квартал — точность позиционирования по осям. Мелочи, но именно они позволяют годами работать без серьезного ремонта. Как показывает практика, даже надежное оборудование вроде тех же HuaLong требует внимательного отношения — китайское качество стало лучше, но физику не обманешь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обрабатывающий центр с ЧПУ Hualong MATE

Обрабатывающий центр с ЧПУ Hualong MATE -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

5-осевой мостовой станок с ЧПУ HKNC-825

5-осевой мостовой станок с ЧПУ HKNC-825 -

Мостовой шлифовальный станок по камню HLAP-1800

Мостовой шлифовальный станок по камню HLAP-1800 -

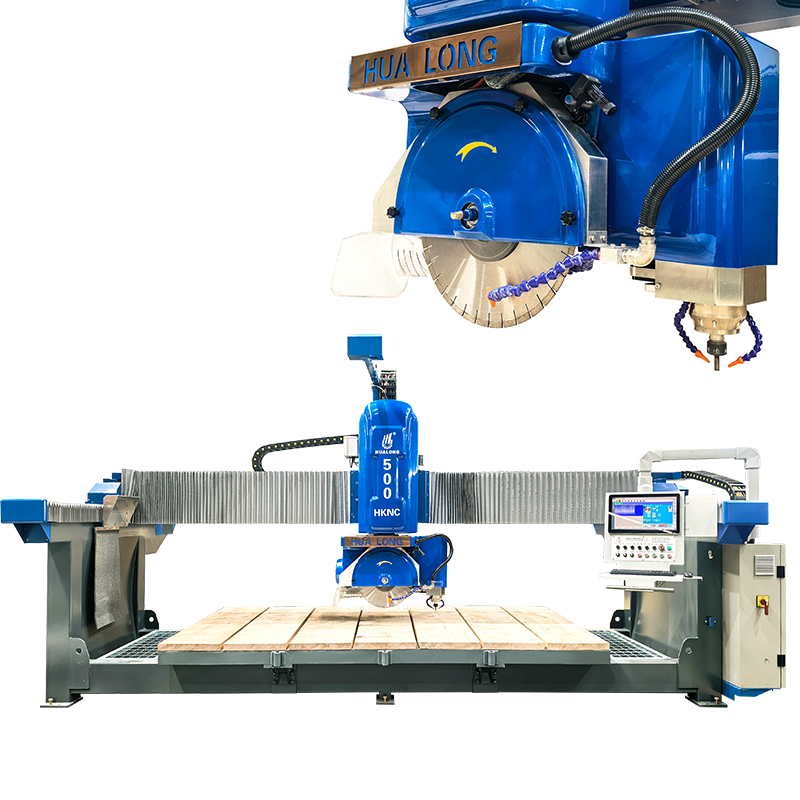

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

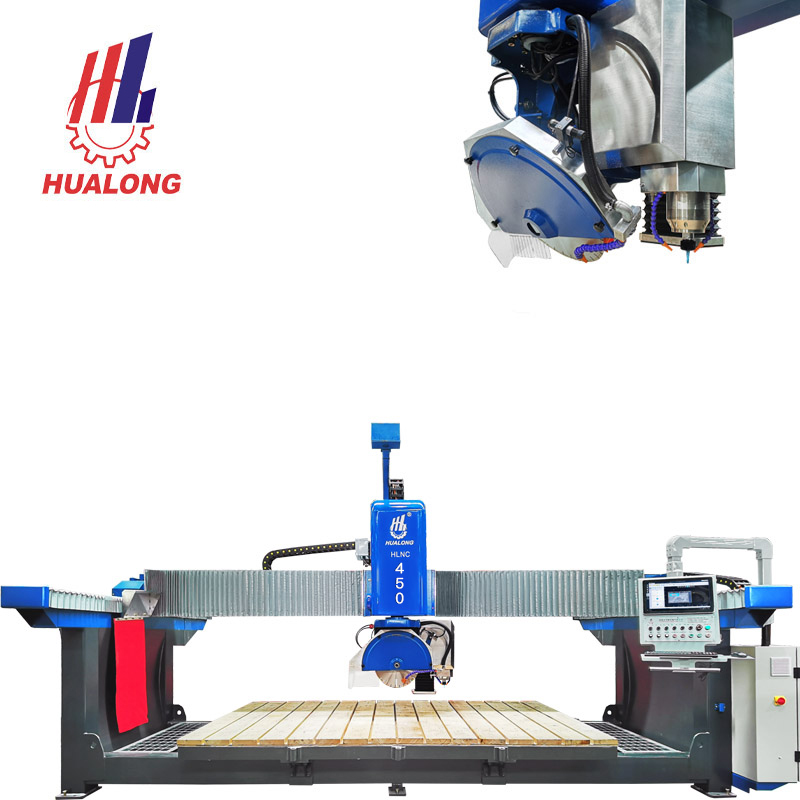

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ -

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

Трехосевая мостовая пила HLSQ-700

Трехосевая мостовая пила HLSQ-700

Связанный поиск

Связанный поиск- Производители пил для резки камня

- многофункциональная режущая машина

- купить станок для резки камня

- Установки для гидроабразивной обработки металла

- гравировка по камню с чпу

- Производители 3-осевых обрабатывающих центров

- Производители что такое гидроабразивная резка

- станок по резке камня

- фрезерно гравировальный станок с чпу по камню

- водоструйный резак по металлу