3д станок с чпу по камню

Когда слышишь про 3д станок с чпу по камню, многие сразу представляют себе волшебный аппарат, который с лёгкостью режет мраморные завитушки. На деле же — это скорее высокоточный инструмент с кучей подводных камней, где каждая ось требует ювелирной настройки.

Что на самом деле скрывается за трёхмерной обработкой

Вот работаем мы с гранитом на станке от HuaLong Machinery — кажется, взяли мощный шпиндель, залили модель в программу, и всё. Ан нет: если не учесть хрупкость углов при глубоком рельефе, вместо вазы получится груда щебня. Как-то раз пришлось переделывать орнамент для подоконника трижды — сначала перегрели резец, потом не рассчитали скорость подачи.

Особенно критичен выбор охлаждения. Для того же кварцита сухая обработка вообще не вариант — трещины пойдут мгновенно. Приходится комбинировать эмульсию с воздушным обдувом, но тут уже смотришь на конкретную модель станка. У тех же китайских линеек, вроде мостовых пил с ЧПУ от bridgesaw.ru, часто штатная система требует доработки под наш камень.

Кстати, про 3д станок с чпу по камню часто забывают, что его точность сильно зависит от фундамента. Видел случай, когда предприятие поставило оборудование на неподготовленный пол — через месяц люфт в направляющих достиг 0.5 мм. Пришлось демонтировать и заливать бетонную плиту с виброизоляцией.

Подбор инструмента: от теории к горькому опыту

Начинал с алмазных фрез стандартной конфигурации — для барельефов сгодится, но при сложном 3D-моделировании быстро столкнулся с выкрашиванием деталей. Оказалось, для гранита нужны фрезы с переменным шагом алмазного слоя, причём под каждый тип рисунка — свой угол заточки.

Особенно обидно было с одним заказом на памятник с объемным орлом. Сэкономил на инструменте — взял универсальные фрезы. Итог: на крыльях пошли микротрещины, пришлось оплачивать новый блок мрамора. Теперь работаю только со специализированными сериями, хоть и выходит на 20-30% дороже.

Тут ещё нюанс — некоторые производители, как та же HuaLong, сразу комплектуют станки пробными наборами оснастки. Но практика показывает: их хватает максимум на тестовые работы. Для постоянного производства лучше сразу искать поставщиков с возможностью индивидуального заказа.

Программные сложности: когда G-код не панацея

Самый болезненный момент — переход из 3D-модели в управляющую программу. Казалось бы, современные CAM-системы всё считают автоматически. Но попробуй-ка сделать плавный переход в резьбе по травертину — без ручной коррекции точек обхода постоянно возникают 'ступеньки'.

Особенно проблемно с станками чпу, где заявлено 5-осевое форматирование. В теории — идеально для сложных скульптур. На практике же часто оказывается, что кинематика не оптимизирована под резкие изменения вектора нагрузки. Приходится искусственно замедлять скорость в критичных участках, иначе резец просто вырывает куски материала.

Коллега как-то поделился историей про обработку базальта — их ПО постоянно пересчитывало траекторию из-за разной плотности породы. В итоге сделали гибридный подход: черновой проход по автоматике, чистовой — с ручным вводом поправок. Время работы выросло, зато брак сократился вдвое.

Реальные кейсы: между экономией и качеством

В прошлом году брали заказ на каминный портал из оникса. Заказчик требовал идеальной прозрачности и точности граней. Станок 3д чпу справился, но пришлось разрабатывать специальные приспособления для фиксации — стандартные вакуумные столы не держали полупрозрачные плиты.

Тут пригодился опыт HuaLong Machinery — они как раз предлагали кастомные решения для сложных материалов. Правда, ждать оснастку пришлось почти месяц, но результат того стоил. Кстати, их сайт bridgesaw.ru выручал не раз — там есть технические спецификации с реальными параметрами для разных каменных пород.

Запомнился и провальный проект с мраморным гербом — хотели сделать ультраточное 3D-изображение. Не учли, что мелкие детали (перья, ветви) требуют фрез диаметром менее 1 мм. Такие в серийных станках просто не предусмотрены. Пришлось доделывать вручную, потеряли всю прибыль.

Перспективы и ограничения технологии

Сейчас многие гонятся за 5-осевыми системами, но для 80% заказов хватает и 3+2. Вот недавно тестировали новинку от HuaLong — их станок с чпу с гибридным управлением. Интересно реализована компенсация износа инструмента: лазерный датчик сканирует резец после каждого прохода, вносит коррективы в реальном времени.

Но есть и очевидные тупики. Например, попытки делать филигранную резьбу на граните — физика не позволяет добиться ювелирной точности из-за неоднородности структуры камня. Максимум — условно-детализированные формы с допуском 0.3-0.5 мм.

Перспективным вижу направление комбинированной обработки: черновой проход на 3д чпу, затем ручная доводка абразивами. Так и скорость сохраняется, и достигается нужная эстетика. Особенно актуально для реставрационных работ, где каждый миллиметр рельефа имеет значение.

Выводы для практиков

Главный урок — не верить рекламным буклетам слепо. Даже у проверенных производителей вроде ООО Fujian Province Hualong Machinery есть нюансы, которые всплывают только в работе. Их станки стабильны для серийных задач, но для эксклюзива требуют глубокой настройки.

Сейчас вот присматриваюсь к системе пылеудаления на их новой модели — заявленный циклонный фильтр с автоматической очисткой. Если действительно работает как в спецификациях, сможем на 30% сократить время на обслуживание.

В целом же, 3д станок с чпу по камню — это не готовое решение, а сложный инструмент. Его эффективность на 60% зависит от оператора, на 20% от оснастки и лишь на 20% от самого оборудования. Проверено десятками неудач и единичными, но такими ценными, успехами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроабразивная резка для камня +мостовая пила HKNC – 650J

Гидроабразивная резка для камня +мостовая пила HKNC – 650J -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

Обрабатывающий центр с ЧПУ Hualong MATE

Обрабатывающий центр с ЧПУ Hualong MATE -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C -

Робот KUKA 3D-обработки камня

Робот KUKA 3D-обработки камня -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

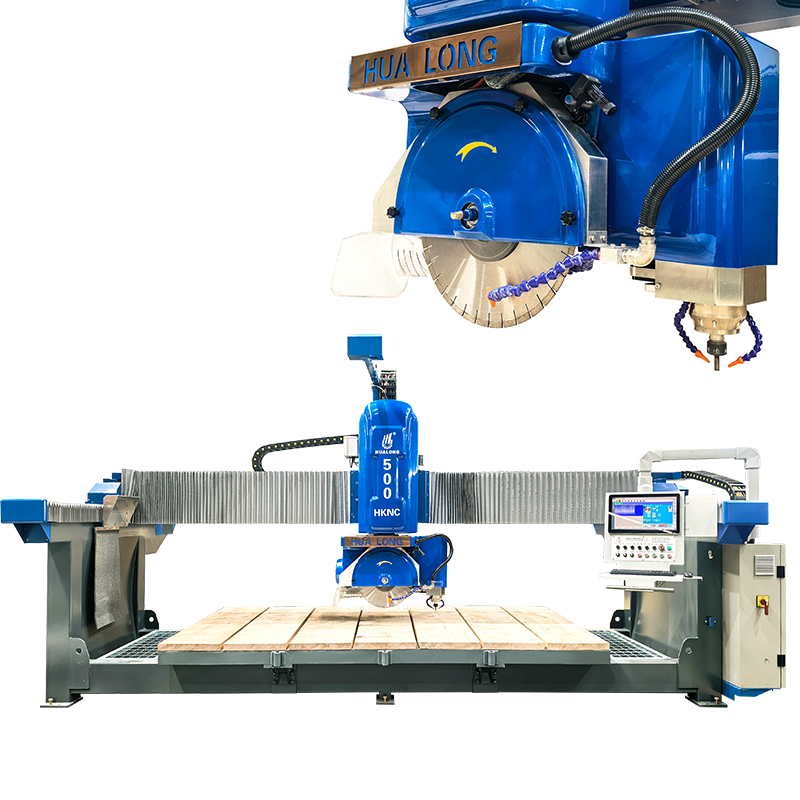

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

Автоматическая мостовая пила HLSQ-650

Автоматическая мостовая пила HLSQ-650 -

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый)

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый) -

Мостовая пила для камня HLSQ-650

Мостовая пила для камня HLSQ-650

Связанный поиск

Связанный поиск- Поставщики моста пиления + гидроабразивной резки композитной системы

- Производители пил для гидроабразивной резки

- Производители камнерезных станков вода цена

- гидроабразивная резка металла цена

- камнережущий станок

- чпу станок для кварца

- Завод камнерезных станков

- Поставщики каменных пил с ЧПУ

- Поставщики мостовых камнерезных станков

- мостовые камнерезные станки