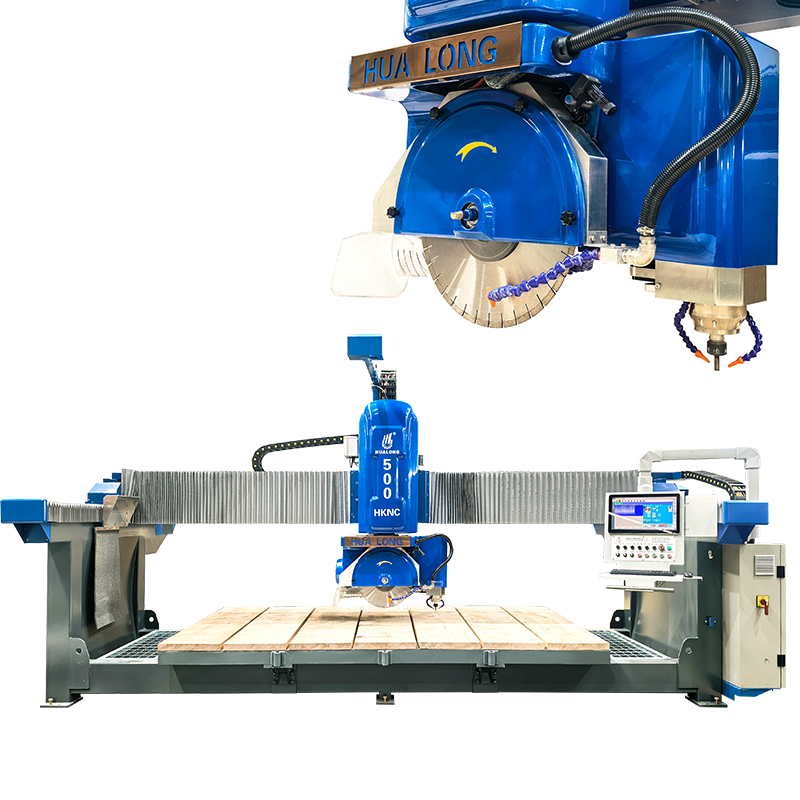

чпу станок для обработки камня

Когда слышишь 'чпу станок для обработки камня', многие сразу представляют себе универсального монстра, который грызёт гранит как масло. На практике же – даже наш мостовой раскройный центр с ЧПУ от HuaLong требует ювелирной настройки водяного охлаждения, иначе тот же гранит даёт микротрещины на углах реза. Вот об этих нюансах и поговорим.

Подводные камни при выборе конфигурации

До сих пор сталкиваюсь с заказчиками, которые требуют пятиосевую обработку для простых подоконников. Зачем? Для фигурных фасадов – да, но 95% задач решает трёхосевой станок с чпу с правильно подобранным шпинделем. На том же HuaLong HLMJ-6090 мы ставили 15кВт шпиндель для гранита, но для мрамора хватало и 9кВт – разница в цене почти 4000 евро.

Вот пример с мостовым станком HLMJ-80120: клиент требовал резку скульптур, но забыл про пылеудаление. Пришлось докупать циклонный фильтр за отдельные деньги – стандартная система не справлялась с объёмом мраморной пыли. Это к вопросу о 'полной комплектации'.

Кстати, о гидравлике – на интенсивной резке дешёвые уплотнители начинают течь через 3-4 месяца. В HuaLong после наших жалоб стали ставить японские сальники, но это нужно оговаривать при заказе.

Реальная эксплуатация vs рекламные обещания

Производители любят указывать скорость реза 5 м/мин для гранита. На практике при толщине 30 мм мы даём не больше 2.5 м/мин – иначе алмазный диск перегревается даже с водяным охлаждением. Проверяли на Hualong HLMJ-6090: при превышении скорости в 3 м/мин ресурс диска падал на 40%.

Особенно проблемными оказались композитные камни типа кварцита – мелкая крошка забивает направляющие. Пришлось разрабатывать дополнительный щелевой отсос. Кстати, у китайских станков часто экономят на системе подачи воды – шланги лопаются при минусовых температурах в цеху.

Заметил интересное: европейские операторы стараются вести резку с постоянной скоростью, а наши специалисты интуитивно снижают обороты на поворотах. Это даёт прирост точности до 0.1 мм на сложных контурах.

Кейс с мостовым раскройным центром HLMJ-80120

В 2022 году устанавливали такой на производстве мемориальных изделий. Основная проблема оказалась в ПО – софт от HuaLong плохо читал DXF-файлы из ArtCAM. Пришлось переконвертировать через посредника – терялось до 15% точности на мелких деталях типа букв.

Зато вакуумный стол показал себя блестяще – даже при обработке 20-мм гранитной плиты срывов почти не было. Правда, пришлось докупать дополнительные секции за 1200 евро – стандартный стол рассчитан на формат 3200х1600, а у клиента были плиты 3300х1650.

Через полгода эксплуатации проявилась типичная болезнь – люфт в зубчатой передаче по оси Y. Техники из Китая прилетали три недели – оказалось, проблема в материале рейки. После замены на сталь 40Х ситуация нормализовалась.

Нюансы обслуживания которые не пишут в мануалах

Система водяного охлаждения – отдельная головная боль. При работе с мрамором вода превращается в эмульсию, которая забивает форсунки. Раз в месяц приходится промывать весь контур щёлочью – иначе теряется точность позиционирования из-за перегрева шпинделя.

Рельсовые направляющие в пыльной среде требуют чистки каждые 72 часа работы – вопреки рекомендациям 'раз в месяц'. Особенно критично для чпу станков работающих с песчаником – абразивная пыль съедает пластиковые колпачки за 2-3 месяца.

Электрошкафы лучше переносить в отдельное помещение – конденсат от перепадов температуры вызывал ложные срабатывания защиты на трёх объектах. После переноса шкафов проблемы исчезли, но это дополнительный метраж кабелей и трубок.

Перспективы развития от HuaLong Machinery

Сейчас тестируем их новую модель с системой автоматической смены инструмента – пока сыровато. Задержка между сменами 12 секунд против заявленных 8. Зато появилась функция предварительного просмотра траектории реза – очень помогает избежать ошибок при сложном 3D-фрезеровании.

Компания HuaLong Machinery постепенно исправляет типичные для китайских производителей косяки – в новых моделях уже ставят сервоприводы вместо шаговиков, перешли на балонные направляющие. Но по-прежнему слабовата техподдержка на русском – ответы приходят с задержкой до 2 суток.

Из интересного – начали внедрять систему мониторинга износа инструмента через анализ вибрации. Пока работает криво, часто ложные срабатывания. Но сам факт – уже прогресс для производителя их ценовой категории.

В целом же – несмотря на все косяки, их станки занимают свою нишу. Для стартапа или мелкосерийного производства лучше варианта за эти деньги я не видел. Главное – сразу закладывать 15-20% бюджета на доработки и не верить рекламным буклетам слепо.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus -

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2 -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

5-осевой гидроабразивный станок с ЧПУ HLRC-3020

5-осевой гидроабразивный станок с ЧПУ HLRC-3020 -

Фрезерный станок по камню с чпу HLSD – 2030

Фрезерный станок по камню с чпу HLSD – 2030 -

Мостовая пила HLSM-800

Мостовая пила HLSM-800 -

Многофункциональный мостовой станок HKNC-400J

Многофункциональный мостовой станок HKNC-400J -

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020 -

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

3-осевой обрабатывающий центр для резки раковины HLNC – 1308 -

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C

Связанный поиск

Связанный поиск- Поставщики резки гранитного камня

- гидроабразивная резка аппарат

- Производитель станка для резки раковины

- Поставщики Гидроабразивный станок с ЧПУ цена

- Поставщики машины для резки воды

- Производители пильных дисков с ЧПУ

- каменная машина

- Завод гидроабразивной резки цена

- Поставщики пил для камня для продажи

- фрезерный станок рука по камню с чпу