чпу станок для кварца

Когда слышишь ?чпу станок для кварца?, многие сразу представляют универсальный фрезерный аппарат, но кварц — материал капризный. Начинающие часто недооценивают хрупкость структуры, а потом удивляются сколам на кромках. Сам годами работаю с камнем, и кварц требует особого подхода — не каждый станок справится.

Почему кварц — не гранит

Кварцевый агломерат кажется прочным, но его смоляная основа чувствительна к перегреву. Если скорость шпинделя подобрана неправильно, материал начинает плавиться по краям реза. Помню, на одном из первых заказов использовали стандартные параметры для гранита — получили оплавленные кромки и испорченную плиту. Пришлось экспериментировать с охлаждением.

Здесь важен не только чпу станок, но и выбор охлаждающей эмульсии. Воду нельзя — кварц впитывает влагу, появляются пятна. Используем специальные составы на масляной основе, но даже их подача должна быть дозированной. Иногда приходится снижать скорость подачи до 30%, хотя для мрамора это кажется излишним.

Ещё момент — пыль. Кварцевая пыль абразивная, забивает направляющие. Станки без надёжной защиты требуют чистки после каждой смены. Как-то раз за неделю работы на неадаптированном оборудовании пришлось менять подшипники — ремонт обошёлся в треть стоимости небольшого заказа.

Критерии выбора оборудования

Для кварца нужен станок с жёсткой станиной — вибрации губительны. Например, модели с чугунной основой показывают себя лучше, чем сварные. Но и это не гарантия: как-то тестировали китайский станок для кварца с алюминиевыми направляющими — через месяц появился люфт в 0.5 мм.

Шпиндель — отдельная история. Для сложных фасок (например, при создании 3D-рельефов) нужна частота от 24000 об/мин. Но если работать только с прямой резкой, хватит и 18000. Важно, чтобы была возможность тонкой регулировки — не все контроллеры это позволяют.

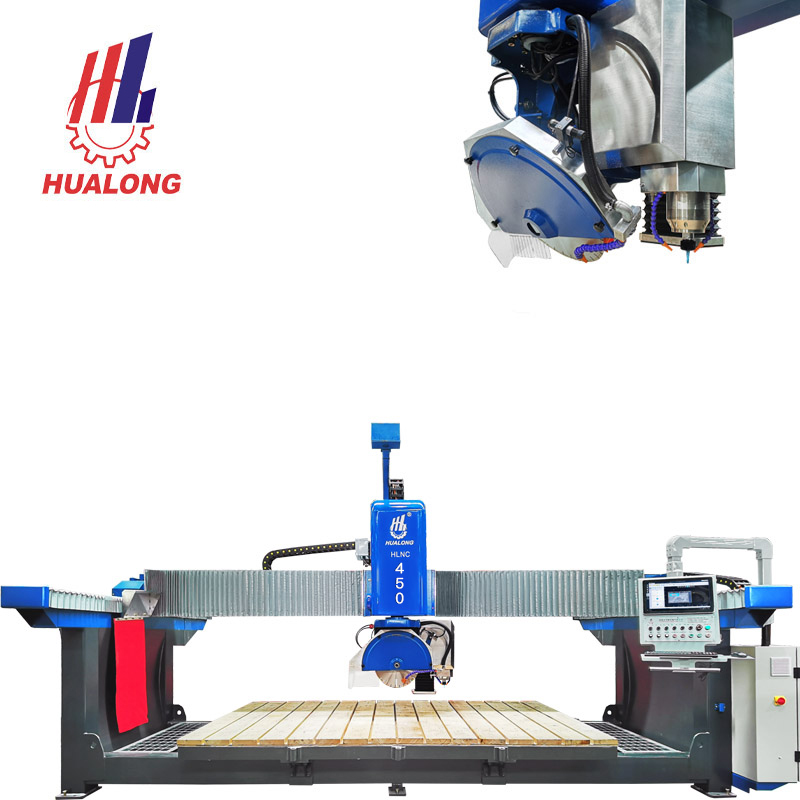

Система ЧПУ — лучше брать с предустановленными параметрами для кварца. Вручную выставлять каждый раз — потеря времени. У нас на производстве используют станки от HuaLong Machinery — в их ПО уже заложены профили для разных марок агломерата. Мелочь, а ускоряет работу на 15-20%.

Проблемы при обработке и как их избежать

Частая ошибка — неправильный подбор инструмента. Для кварца нужны алмазные фрезы с особым углом заточки. Обычные, для гранита, быстро тупятся и рвут материал. Как-то купили партию ?универсальных? фрез — через 3 метра реза появились сколы. Пришлось срочно заказывать специализированные.

Крепление заготовки — кажется простым, но с кварцем есть нюансы. Вакуумный стол должен иметь зональную регулировку давления. Если пережать тонкую плиту (например, 12 мм), могут появиться микротрещины от точечных напряжений. У нас был случай, когда испортили 4 плиты прежде чем поняли причину.

Охлаждение инструмента — обязательно! Но не все понимают, что подача жидкости должна идти точно в зону реза. Если форсунка настроена неправильно, охлаждение неравномерное. Результат — термические трещины в толще материала. Проверяем настройки перед каждым серьёзным заказом.

Опыт с оборудованием HuaLong

Работали со станком HL-650 от HuaLong Machinery — компания с 1990 года знает толк в камнеобработке. В их аппаратах продумана система пылеудаления — для кварца критически важна. За 8 месяцев эксплуатации не было случаев заклинивания направляющих.

Что понравилось — встроенная библиотека материалов. Для популярных брендов кварца (Caesarstone, Silestone) уже есть готовые режимы. Не нужно подбирать параметры методом проб — экономит время. Хотя для эксклюзивных марок всё равно приходится делать калибровку.

Сервис — ребята оперативно реагируют. Как-то сломался энкодер на шпинделе — в течение недели прислали замену из Китая. Для производства простои дорого обходятся, поэтому такая поддержка ценится.

Экономическая составляющая

Стоимость чпу станка для кварца начинается от 3-4 млн рублей — это за базовые модели. Но если планируете делать сложные изделия (например, раковины с фигурными краями), лучше брать варианты от 5-6 млн — они дают точность до 0.1 мм.

Окупаемость — при загрузке 70% и работе с премиальным кварцем оборудование отбивается за 1.5-2 года. Но это если нет постоянных поломок. Наш опыт показывает — лучше переплатить за надёжного производителя, чем терять деньги на ремонтах.

Расходники — фрезы для кварца служат в среднем 20-25 погонных метров реза (при толщине 30 мм). Дороже, чем для гранита, но и стоимость работы с кварцем выше. Главное — не экономить на качестве инструмента.

Что в итоге

Кварц — материал перспективный, но требующий специализированного подхода. Универсальные станки не всегда справляются — нужна точная настройка и понимание физики процесса. Оборудование вроде того, что делает HuaLong Machinery — хороший вариант для средних мастерских.

Важно помнить — даже лучший станок для кварца не компенсирует ошибки оператора. Нужно чувствовать материал, вовремя менять режимы. Иногда приходится отступать от инструкций — например, при работе с тёмными сортами, которые сильнее нагреваются.

Перспективы? Думаю, скоро появятся станки с ИИ-подбором параметров — это сократит количество брака. Но пока лучше полагаться на опыт и проверенное оборудование. Как говорится, доверяй технологии, но проверяй каждый рез.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обрабатывающий центр с ЧПУ Hualong MATE

Обрабатывающий центр с ЧПУ Hualong MATE -

Фрезерный станок по камню с чпу HLSD – 2030

Фрезерный станок по камню с чпу HLSD – 2030 -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

Автоматическая мостовая пила HLSQ-650

Автоматическая мостовая пила HLSQ-650 -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319 -

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый)

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый) -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

Автоматический мостовой камнерезный станок HLSQ -400 plus

Автоматический мостовой камнерезный станок HLSQ -400 plus -

Станок Гидроабразивной Резки HLRC – 2015

Станок Гидроабразивной Резки HLRC – 2015 -

3-осевой обрабатывающий центр HLCNC-3319

3-осевой обрабатывающий центр HLCNC-3319 -

Мостовая пила HLSM-800

Мостовая пила HLSM-800

Связанный поиск

Связанный поиск- Стоимость гидроабразивного станка

- Производители станков для резки гранита и мрамора

- Производитель гидроабразивной резки в Санкт-Петербурге

- Поставщики мостовых камнерезных станков

- 3д станок для резки из камня

- Производители станков с ЧПУ для обработки камня

- Производитель полировочных станков для мостов

- Поставщики камнерезных станков цена

- Производители станков для резки слэбов

- станки для резки камня гранита