чпу по камню

Когда слышишь 'чпу по камню', многие представляют себе волшебный аппарат, который сам всё сделает. На деле же — это история про то, как техника, материалы и руки должны сойтись в одной точке. Вот об этом и поговорим.

Что скрывается за термином

Если брать чисто технически, чпу по камню — это управление инструментом через компьютер. Но тут же первый подводный камень: не каждый камень 'слышит' команды одинаково. Мрамор, гранит, травертин — у каждого свой характер. И если для гранита можно дать агрессивную подачу, то с мрамором такая история провалится — пойдут сколы.

Часто сталкиваюсь с тем, что люди думают: купил станок — и всё. А на деле нужно ещё и понимать, какой инструмент использовать, какую воду подавать (да-да, вода — отдельная тема), как закрепить заготовку. Один раз видел, как плиту на 30 мм неправильно зафиксировали — в итоге треснула посередине. Деньги на ветер.

Кстати, про инструмент. Фрезы бывают разными — алмазные, твердосплавные. И если для гравировки подойдут одни, то для выборки массива — совсем другие. Это как пытаться резать хлеб тупым ножом — вроде и режется, но крошится всё.

Оборудование: что выбрать и на что смотреть

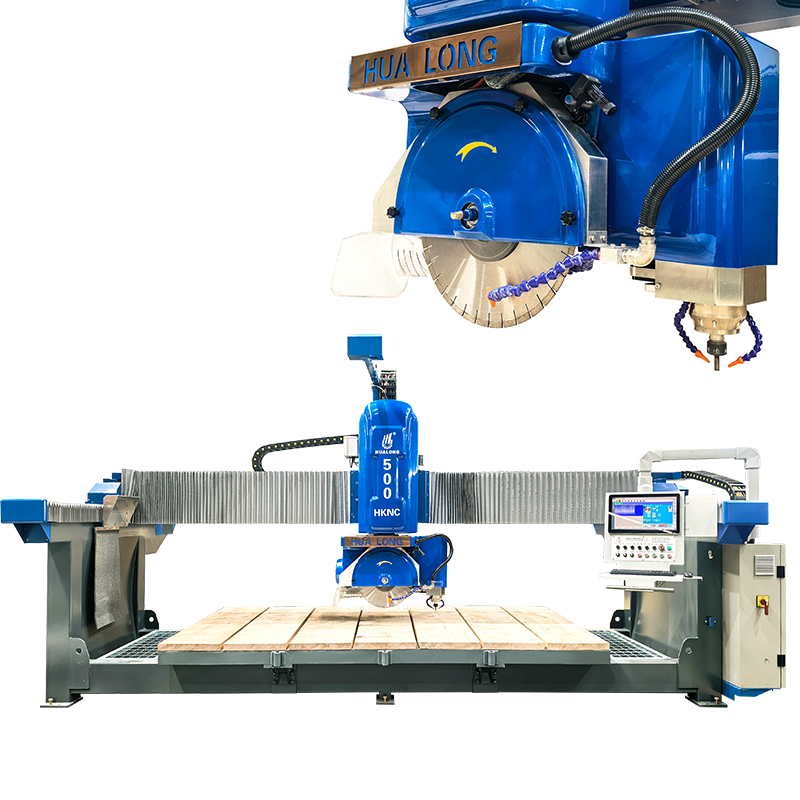

Если говорить про станки, то тут важно не гнаться за дешевизной. Китайские производители, например ООО Fujian Province Hualong Machinery, давно работают на рынке. У них на сайте https://www.bridgesaw.ru можно посмотреть модели — но я всегда советую сначала пообщаться с теми, кто уже работал на таком оборудовании.

У них в описании указано, что компания с 1990 года, и это чувствуется — некоторые решения продуманы именно под долгую работу. Но опять же — не всё, что выглядит солидно, оказывается удобным в эксплуатации. Например, система подачи воды: в одних моделях она организована так, что брызги летят во все стороны, в других — более аккуратно. Мелочь? Нет, потому что от этого зависит видимость реза и чистота в цеху.

Помню, на одном из объектов ставили станок от Hualong Machinery Один из самых болезненных моментов — когда пытаешься сэкономить на оснастке. Брал как-то дешёвые фрезы для гранита — в итоге за смену три штуки сломал. И время потерял, и материал испортил. Теперь только проверенные поставщики, даже если дороже. Ещё история с водой: казалось бы, что может быть проще? Но если вода жёсткая, быстро забиваются форсунки. Приходится либо фильтры ставить, либо постоянно чистить. А время простоя станка — это прямые убытки. И да, программное обеспечение — отдельная головная боль. Казалось бы, нарисовал в CAD — отправил в CAM — и готово. Но на практике часто оказывается, что постпроцессор не совсем подходит, и нужно вручную править G-код. Особенно когда делаешь сложные объёмные детали — например, капители колонн. Гранит — материал хоть и твёрдый, но бывает разной структуры. Одни месторождения дают однородный камень, другие — с включениями. И когда фреза натыкается на твёрдый минерал — возможен скол. Поэтому всегда нужно смотреть конкретную плиту, а не надеяться на авось. Мрамор — вообще отдельная песня. Мягкий, чувствительный к вибрациям. Если станок не отбалансирован правильно — вместо гладкого реза получается 'ступеньки'. Приходится снижать скорость подачи, что увеличивает время работы. Искусственный камень — вроде бы проще, но тоже есть нюансы. Например, в кварцевом агломерате содержание смолы влияет на скорость износа инструмента. Если смолы много — фреза быстрее засаливается. Чпу по камню — это не панацея. Для массового производства простых изделий иногда выгоднее использовать специализированные станки — например, мостовые пилы. А вот для сложных фасадов, барельефов, индивидуальных заказов — да, без ЧПУ никуда. Сейчас многие гонятся за 5-осевыми станками — мол, это круто. Но на практике для 80% работ хватает 3 осей. Дополнительные оси — это сложнее программирование, дороже обслуживание. Нужно реально оценивать, будут ли они использоваться. Из интересного: начинают появляться системы с обратной связью, которые подстраиваются под твёрдость материала. Но это пока дорого и не всегда стабильно работает. Возможно, через пару лет это станет стандартом — посмотрим. Если резюмировать — чпу по камню это не просто станок, а целая система: оборудование, инструмент, материал, оператор. И самое важное — опыт. Без него даже на самом дорогом станке можно наделать брака. Компании вроде ООО Fujian Province Hualong Machinery делают хорошее оборудование, но нужно понимать — это всего лишь инструмент. Как молоток: можно и гвоздь забить, и палец отбить. Всё зависит от того, в чьих он руках. Лично для меня главный показатель — когда после настройки и запуска станок работает стабильно, а детали выходят одинаковыми. Это значит, что всё сошлось: и техника, и материал, и руки. А такое бывает не всегда — но к этому стоит стремиться.Практика: ошибки, которые лучше не повторять

Материалы: камень — он живой

Перспективы и ограничения технологии

Вместо заключения: просто о сложном

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-осевой мостовой станок с ЧПУ HKNC -560 плюс

5-осевой мостовой станок с ЧПУ HKNC -560 плюс -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

Станок Гидроабразивной Резки HLRC – 2015

Станок Гидроабразивной Резки HLRC – 2015 -

Автоматическая мостовая пила HLSQ-650

Автоматическая мостовая пила HLSQ-650 -

5-осевой мостовой станок с ЧПУ HKNC-825

5-осевой мостовой станок с ЧПУ HKNC-825 -

Мостовая пила HLSM-800

Мостовая пила HLSM-800 -

Обрабатывающий центр с ЧПУ Hualong MATE

Обрабатывающий центр с ЧПУ Hualong MATE

Связанный поиск

Связанный поиск- купить станок для резки камня водой

- Производители камнерезных станков цена

- гидроабразивная резка станок

- Производители гравировки камня

- Поставщики гранитной мойки режущий станок

- Производитель оборудования для обработки камня

- гидроабразивная мойка высокого давления

- Завод по производству станков для резки гранитных моек

- Производитель 5-осевых станков для мостовой резки

- гидрорезка станок купить