фрезерный станок по обработке камня

Когда слышишь ?фрезерный станок по обработке камня?, многие представляют универсальный агрегат, который ?всё может?. На деле же — это узкоспециализированная система, где малейший просчёт в настройке или выборе оснастки оборачивается браком или поломкой инструмента. Я не раз сталкивался с ситуациями, когда заказчики требовали от оборудования невозможного — например, тонкой гравировки на граните без переходов на пониженные обороты. Результат — сколы, перегрев фрезы и разочарование.

Конструктивные особенности, которые нельзя игнорировать

Основное заблуждение — будто жёсткость станины можно компенсировать мощностью шпинделя. На практике же, если станина ?играет? даже на 0,5 мм, о точности контурного фрезерования можно забыть. Например, при работе с мрамором вибрация приводит к характерным волнообразным следам на кромке — такой брак исправить почти невозможно.

Система подачи СОЖ — ещё один критичный узел. Многие экономят на ней, используя самодельные распылители. Но при скоростном фрезеровании кварцита температура в зоне резания достигает таких значений, что без подачи охлаждающей жидкости под давлением 6-8 бар фреза ?горит? за 10-15 минут работы. Проверено на собственном опыте — после двух испорченных алмазных фрез пришлось переоборудовать станок.

Электроника — отдельная тема. Контроллеры, не адаптированные под каменную пыль, выходят из строя через 3-4 месяца активной эксплуатации. Приходилось устанавливать дополнительные кожухи и системы пневмоочистки — простое, но эффективное решение, которое не всегда учитывают производители.

Реальные кейсы: от успехов до провалов

В 2018 году мы работали над созданием декоративного панно из травертина. Заказчик требовал идеальной геометрии сложных паттернов — пришлось использовать фрезерный станок по обработке камня с ЧПУ и специальные фасонные фрезы. Основная проблема возникла при выборке глубоких полостей — стружка не удалялась вовремя, что привело к заклиниванию инструмента. Пришлось разрабатывать многоэтапную стратегию обработки с промежуточной продувкой зоны резания.

Другой пример — попытка фрезерования гранитной столешницы с интегрированной мойкой. Ошибка была в неправильном расчёте скорости подачи — при глубине реза 12 мм станок просто ?остановился?, не хватило момента на шпинделе. Пришлось переделывать заготовку — урок стоимостью в 40 000 рублей.

Удачный опыт связан с обработкой оникса для световых панелей. Материал крайне капризный, но использование вакуумного приспособления и специальных полимерных фрез позволило добиться идеальной прозрачности кромки. Здесь важнее всего оказалась не мощность станка, а точность позиционирования — погрешность менее 0,1 мм.

Оборудование от HuaLong Machinery: личный опыт эксплуатации

Станки фрезерный станок по обработке камня от ООО Fujian Province HuaLong Machinery мы тестировали в 2021 году на производстве в Подмосковье. Конкретно модель HL-5A с шпинделем 9 кВт. Что отметил сразу — продуманная система уплотнений направляющих, что критично при работе с абразивной пылью. После 8 месяцев эксплуатации заклиниваний не было, хотя на аналогичных станках других марок проблемы начинались через 4-5 месяцев.

Из недостатков — слабоватый штатный компрессор для системы очистки. При интенсивной работе с кварцевым агломератом приходилось останавливаться для ручной продувки рельс. Доработали установкой дополнительного ресивера — проблема исчезла.

Отдельно стоит отметить систему ЧПУ — достаточно гибкая для сложных 3D-контуров, но требует привыкания. Например, при программировании рельефной резьбы по мрамору пришлось вручную корректировать шаг обработки — автоматический алгоритм давал слишком грубый результат на скруглениях.

Нюансы работы с разными породами камня

Гранит — самый сложный материал. Не столько из-за твёрдости, сколько из-за неоднородной структуры. При фрезеровании гранитных плит фреза постоянно встречает включения полевого шпата и слюды — это требует запаса по мощности и специального алмазного инструмента с переменной концентрацией алмазов.

Мрамор и известняки, наоборот, чувствительны к перегреву. Без подачи СОЖ даже на средних оборотах появляется характерный ?молочный? налёт на поверхности — это выгорают связующие компоненты. Приходится работать с обильным охлаждением, что создаёт проблемы с удалением шлама.

Искусственный камень — самый предсказуемый, но здесь свои подводные камни. Например, при обработке акрилового камня высокие обороты приводят к оплавлению кромки. Нужно точно подбирать режимы — обычно не более 12000 об/мин с быстрой подачей.

Перспективы развития технологии

Современные фрезерный станок по обработке камня постепенно уходят от чисто механического подхода. Внедрение систем лазерного позиционирования и 3D-сканирования заготовки позволяет компенсировать деформации материала — особенно актуально при работе с природным камнем, где геометрия плиты редко бывает идеальной.

Интересное направление — гибридные решения, где фрезерование комбинируется с гидроабразивной резкой. Такие линии, например, предлагает ООО Fujian Province HuaLong Machinery в своих комплексах для производства сложных фасадов. На практике это позволяет сократить время обработки гранитных элементов на 25-30%.

Ещё один тренд — мобильные фрезерные головы на портальных станках. Мы пробовали такую конфигурацию для реставрационных работ — когда нужно обрабатывать каменные элементы прямо на объекте. Не всё гладко — возникают проблемы с точностью из-за вибраций, но для грубой обработки вполне приемлемо.

Экономика процесса: что часто упускают из виду

Многие считают, что основной расходник — это фрезы. На деле же, стоимость охлаждающей жидкости и электроэнергии часто превышает затраты на инструмент. Особенно при работе с твёрдыми породами гранита — станок мощностью 15 кВт за смену ?съедает? электроэнергии на 5-7 тысяч рублей.

Время переналадки — ещё один скрытый ресурс. Если на смену оснастки уходит больше 15-20 минут, рентабельность мелкосерийного производства падает в разы. Здесь выигрывают станки с автоматической сменой инструмента — например, как в моделях от HuaLong Machinery серии Pro.

Амортизация оборудования — момент, который многие недооценивают. Фрезерный станок по обработке камня в интенсивной эксплуатации редко служит дольше 7 лет без капитального ремонта. И если станина ещё сохраняет геометрию, то шпиндельные узлы и направляющие требуют замены через 3-4 года.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

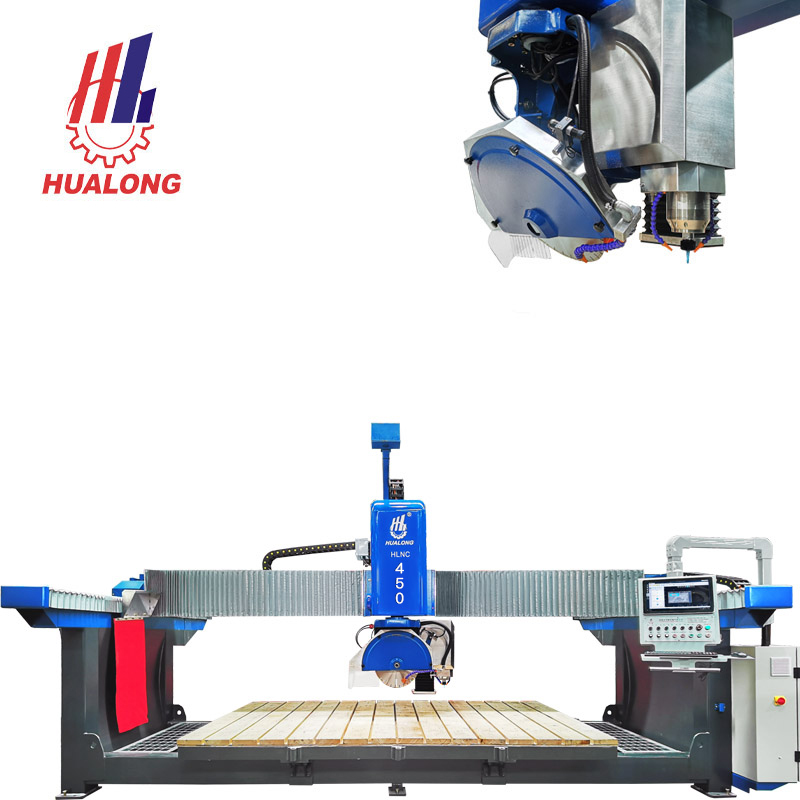

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

Многодисковые мостовые станки в карьере

Многодисковые мостовые станки в карьере -

Мостовой шлифовальный станок по камню HLAP-1800

Мостовой шлифовальный станок по камню HLAP-1800 -

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J -

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

Станок Гидроабразивной Резки HLRC – 2015

Станок Гидроабразивной Резки HLRC – 2015 -

Трехосевая мостовая пила HLSQ-700

Трехосевая мостовая пила HLSQ-700 -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

Гидроабразивная резка для камня +мостовая пила HKNC – 650J

Гидроабразивная резка для камня +мостовая пила HKNC – 650J

Связанный поиск

Связанный поиск- Установки для резки и обработки камня

- Установки для резки камня алмазными дисками

- Продам гидроабразивный резак

- Завод по производству станков для резки плит

- станок гидрорезки цена

- Производители алмазных дисков для резки камня

- станок для камня резка и шлифовки

- пятиосный станок чпу по камню

- Завод по производству алмазных пил для резки камня

- резка натурального камня