фрезерный станок по граниту и мрамору

Когда слышишь ?фрезерный станок по граниту и мрамору?, многие сразу представляют себе универсальный агрегат, который будто бы справляется с любым типом камня. Но на деле это одно из самых устойчивых заблуждений в отрасли. Гранит и мрамор — материалы с принципиально разной структурой: гранит абразивен и жесткий, мрамор мягче, но капризнее в обработке. И если станок не учитывает эту разницу, можно запросто угробить и заготовку, и инструмент. Я сам лет пять назад думал, что куплю один станок ?на все случаи?, но быстро понял: экономия тут мнимая. Особенно когда речь идет о сложных профилях — например, при фрезеровке рельефов на мраморной плите или выборке пазов в гранитной столешнице.

Ключевые отличия в настройках для гранита и мрамора

С гранитом работать — это постоянный баланс между скоростью шпинделя и подачей. Если переборщить с оборотом, фреза перегреется и сядет; если медленно — получишь сколы по краям. Для мрамора же главное — вибрация. Любой люфт в направляющих или недостаточная жесткость станины сразу отражаются на качестве кромки. Помню, на одном из заказов по мрамору долго не мог избавиться от мелкой ?ряби? на фигурном крае. Оказалось, проблема была в недостаточной массе станка — пришлось усиливать основание бетонными блоками. Такие нюансы редко пишут в технических паспортах, но они критичны в работе.

Еще один момент — охлаждение. Для гранита обязательно подавать воду под высоким давлением, иначе алмазное напыление на фрезах ?горит?. С мрамором можно работать и с минимальным охлаждением, но тут важно следить за чистотой воды: известковые отложения забивают каналы, и система перестает работать. Как-то раз из-за этого пришлось менять дорогостоящий шпиндель — ремонт обошелся в треть стоимости нового станка.

Инструмент — отдельная тема. Для гранита нужны фрезы с мелким зерном и жесткой связкой, для мрамора — с более открытой структурой. И если попробовать сэкономить и использовать ?универсальные? фрезы, результат будет плачевным: на граните они быстро затупятся, на мраморе — оставят грубые следы. Проверено на собственном опыте, когда пришлось переделывать партию подоконников из-за несоответствия инструмента.

Примеры из практики: где обычные станки не справляются

Был у меня заказ на изготовление мраморных розеток для пола в историческом здании. Рисунок сложный, с мелкими завитками. Станок с ЧПУ среднего класса не мог обеспечить плавность переходов — постоянно оставались ?ступеньки?. Пришлось арендовать оборудование с сервоприводами и системой обратной связи. Именно тогда я оценил разницу между дешевыми и профессиональными решениями. Кстати, на том же объекте пробовали фрезеровать гранитные вставки — и столкнулись с проблемой выкрашивания углов. Решили только после перехода на фрезы с подачей СОЖ через инструмент.

Еще случай: заказчик требовал сделать гранитную столешницу с интегрированной мойкой. Фрезеровка чаши — та еще задача. Если не рассчитать глубину реза, гранит лопается по линии напряжения. Пришлось делать черновой проход с минимальным припуском, потом чистовой — с контролем температуры. И это на станке, который изначально позиционировался как ?идеальный для камня?. Вывод: даже хорошее оборудование требует адаптации под конкретные материалы.

А вот с мрамором история иная. При фрезеровке тонких плит (20 мм) для облицовки часто возникает проблема коробления. Станок должен иметь идеально ровный стол и систему вакуумного прижима, иначе плита ?играет? в процессе обработки. Однажды из-за этого испортил 12 м2 каррарского мрамора — заказчик потом месяц разбирался с претензиями. С тех пор всегда проверяю геометрию стола перед началом работ.

Оборудование от HuaLong Machinery: стоит ли рассматривать?

Когда речь заходит о надежных станках, часто вспоминаю про ООО Fujian Province Hualong Machinery. Компания работает с 1990 года, и их оборудование мне доводилось тестировать. Например, их фрезерный станок с ЧПУ серии HL-850 показал себя неплохо при работе с мрамором — система подачи охлаждения реализована грамотно, нет проблем с засорением. Хотя для гранита я бы рекомендовал модели мощнее — те же HL-1000 с усиленной станиной.

Что важно — у них есть сервисные центры в России, что для нашего рынка редкость. Помню, как коллега с Урала ждал запчасти для итальянского станка три месяца, а на HuaLong детали пришли за две недели. Для производства, где простой измеряется тысячами в день, это серьезный аргумент.

Не скажу, что их станки идеальны — например, в базовых комплектациях иногда не хватает системы пылеудаления. Но зато их можно доукомплектовать под конкретные задачи. Я сам заказывал у них станок с дополнительными шпинделями для одновременной обработки двух заготовок — собрали под мой проект без проблем. Подробности можно уточнить на их сайте bridgesaw.ru — там есть технические спецификации и примеры выполненных работ.

Частые ошибки при выборе и эксплуатации

Самая распространенная ошибка — гнаться за дешевизной. Китайские станки начального уровня часто не имеют должной балансировки шпинделя, что для мрамора смерти подобно. Вибрация съедает точность, и о чистовой обработке можно забыть. Проверял как-то такой станок — после получаса работы люфт на оси Z достиг 0,5 мм. Хорошо, если просто испортишь заготовку, а ведь можно и травму получить.

Еще момент — экономия на системе ЧПУ. Дешевые контроллеры не всегда корректно интерпретируют G-коды для сложных траекторий. В результате вместо плавной кривой получаешь ломаную линию. Особенно это заметно при фрезеровке орнаментов на мраморе — все огрехи видны как на ладони.

И последнее — недооценка подготовки производства. Фрезерный станок по граниту и мрамору требует идеально ровного фундамента, стабильного напряжения и грамотной вентиляции. Как-то поставили станок в цеху без подогрева — зимой от перепадов температур направляющие повело, пришлось делать капитальную юстировку. Теперь всегда советую клиентам: сначала подготовьте помещение, потом покупайте оборудование.

Перспективы развития технологии

Сейчас все чаще говорят о гибридных решениях — например, совмещение фрезерной обработки с водной резкой. Это позволяет снизить нагрузку на инструмент при работе с гранитом. Сам пробовал такой подход на экспериментальной установке — действительно, есть экономия на фрезах до 30%. Но пока это дорогое удовольствие, и не каждый цех может себе позволить.

Еще одна тенденция — интеллектуальные системы мониторинга износа инструмента. Особенно актуально для гранита, где фреза может выйти из строя внезапно. Видел у того же HuaLong Machinery станки с датчиками вибрации — система сама предупреждает о необходимости замены инструмента. Думаю, за такими решениями будущее.

И конечно, экология. Сейчас все строже требования к очистке воды после охлаждения. Приходится устанавливать системы рециркуляции — дополнительные затраты, но без этого уже не обойтись. Особенно при работе с мрамором, где в стоках много взвеси.

Выводы для практиков

Выбирая фрезерный станок по граниту и мрамору, нужно четко понимать: что именно вы будете обрабатывать в 80% случаев. Универсальных решений нет, всегда приходится искать компромисс. Оборудование от проверенных производителей вроде Hualong — хороший вариант для среднего производства, но и его нужно адаптировать под свои нужды.

Главное — не экономить на мелочах: системе охлаждения, инструменте, фундаменте. Лучше купить станок попроще, но оснастить его качественными компонентами. И обязательно тестировать перед покупкой на своих материалах — только так можно избежать неприятных сюрпризов.

Ну и помнить: даже самый дорогой станок — всего лишь инструмент. 90% успеха зависит от оператора, его опыта и понимания материала. На своем веку видел, как на старом оборудовании делали шедевры, а на новом — брак. Так что учиться нужно постоянно, в нашей работе застоя не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Робот KUKA 3D-обработки камня

Робот KUKA 3D-обработки камня -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319 -

5-осевой мостовой станок с ЧПУ HKNC-825

5-осевой мостовой станок с ЧПУ HKNC-825 -

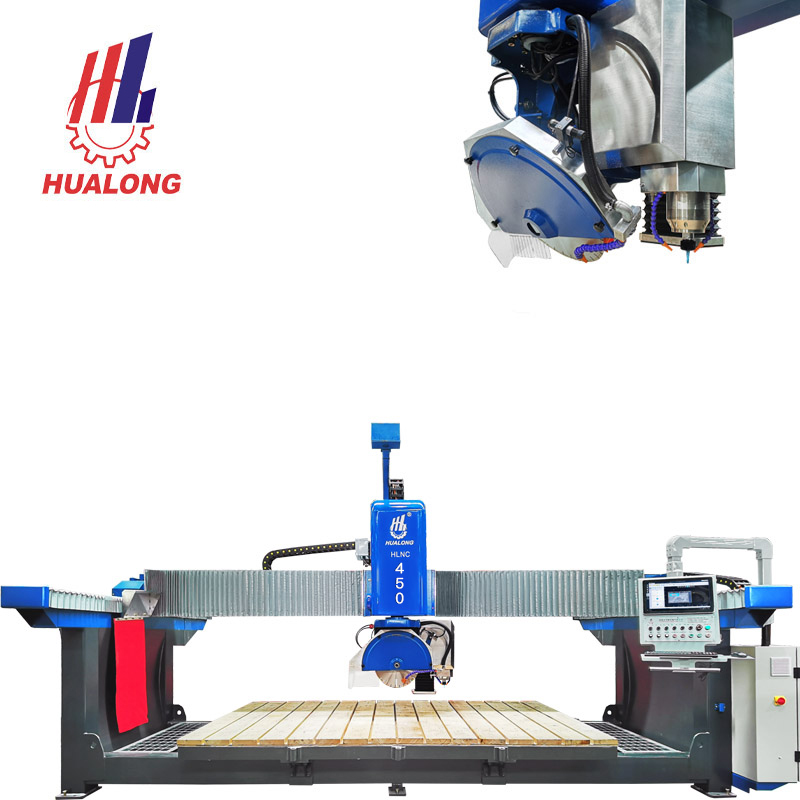

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500 -

Мостовая пила для камня HLSQ-650

Мостовая пила для камня HLSQ-650 -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Связанный поиск

Связанный поиск- станок гидрорезка

- станок с чпу для обработки плитки из камня

- гидроабразивная резка станок

- Гидроабразивная резка металла в СПб

- Производители станков для резки природного камня

- гидрорезка по мрамору

- Завод по обработке камня режущий станок

- Завод портальных фрезерных станков мостового типа

- Поставщики операций гидроабразивной резки

- Производитель оборудования для обработки камня