установка гидроабразивной резки с чпу

Если брать нашу отрасль – многие до сих пор путают, где действительно нужна гидроабразивная резка, а где можно обойтись плазменной. Лично сталкивался, когда заказчик требовал резать нержавейку толщиной 100 мм плазмой, хотя тут только гидроабразив справится без термических деформаций.

Критерии выбора оборудования

Когда рассматривал станки для нашего цеха, главным оказался не показатель давления в 4000 бар, а стабильность работы насоса высокого давления. Китайские производители типа ООО Fujian Province Hualong Machinery часто экономят на системе охлаждения насоса, из-за чего летом появляются протечки сальников.

Заметил интересную деталь в станках с сайта bridgesaw.ru – у них режущая головка имеет двойное уплотнение, что продлевает ресурс уплотнительных колец вдвое. Хотя в документации этот момент почти не освещают, при личном осмотре на выставке в Шанхае это бросалось в глаза.

Кстати о подборе абразива – многие недооценивают важность равномерности гранулометрического состава. Как-то пробовали сэкономить на гранатовом песке, взяли второсортный – получили конусность реза до 0,5 мм на толщине 80 мм. Пришлось переделывать всю партию деталей.

Нюансы программирования ЧПУ

Вот с чем постоянно сталкиваюсь – операторы пытаются применять стратегии обработки от фрезерных станков. А в гидроабразивной резке совсем другие принципы формирования траектории, особенно при работе с композитными материалами.

Например, при резке титана приходится искусственно занижать скорость на 15-20% от расчетной, иначе струй начинает ?вилять? из-за неоднородности структуры металла. В техпаспорте станков Hualong Machinery таких тонкостей не найдешь – все приходит с опытом.

Особенно проблемно бывает с прецизионными деталями – тут и подвод воды влияет, и температура в цехе. Как-то зимой резали ответственные кронштейны из инконеля, пришлось трижды перенастраивать параметры реза в течение смены.

Эксплуатационные сложности

Самое уязвимое место в большинстве установок – система фильтрации воды. Даже при использовании дистиллята постепенно накапливаются соли жесткости, которые забивают форсунки. Раз в квартал обязательно приходится делать химическую промывку всей системы.

У китайских станков есть особенность – часто ставят фильтры тонкой очистки с ячейкой 5 микрон, хотя для гидроабразивной резки достаточно 20-25 микрон. Из-за этого фильтры приходится менять в 4 раза чаще, чем у европейских аналогов.

Запчасти – отдельная история. Для станков от ООО Fujian Province Hualong Machinery лучше сразу заказывать комплект сопел и уплотнений на год вперед. Ждать доставки из Китая по 2-3 месяца – не редкость, а простой установки гидроабразивной резки обходится в 300-500$ в сутки.

Экономические аспекты

Многие забывают посчитать реальную стоимость часа работы установки. Помимо абразива и электроэнергии, надо учитывать амортизацию комплектующих – сопло служит 100-150 часов, уплотнительные кольца и того меньше.

Интересный момент обнаружил при анализе эксплуатации станка с ЧПУ от Hualong Machinery – при работе в три смены износ направляющих в 1,8 раза выше, чем при двухсменной работе. Видимо, система охлаждения не успевает отводить тепло.

С абразивом тоже не все просто – гранатовый песок индийского производства дает на 15% больше стойкости сопла, но стоит на 40% дороже китайского. Для серийного производства выгоднее китайский, для сложных материалов – индийский.

Перспективы развития технологии

Сейчас наблюдается тенденция к интегрированию систем машинного зрения в установки гидроабразивной резки. На выставке в Гуанчжоу видел опытный образец от Hualong Machinery – камера определяет дефекты кромки реза в реальном времени и корректирует параметры.

Лично меня больше интересует развитие систем рециркуляции абразива. Пока все попытки создать экономичную систему упираются в стоимость фильтров тонкой очистки – они выходят дороже свежего абразива.

Если говорить о станках с ЧПУ – будущее за адаптивными системами управления, которые учитывают износ сопла и автоматически корректируют траекторию. Пока такие решения есть только у топовых европейских производителей, но китайские компании типа ООО Fujian Province Hualong Machinery уже ведут разработки в этом направлении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

Мостовая пила для камня HLSQ-650

Мостовая пила для камня HLSQ-650 -

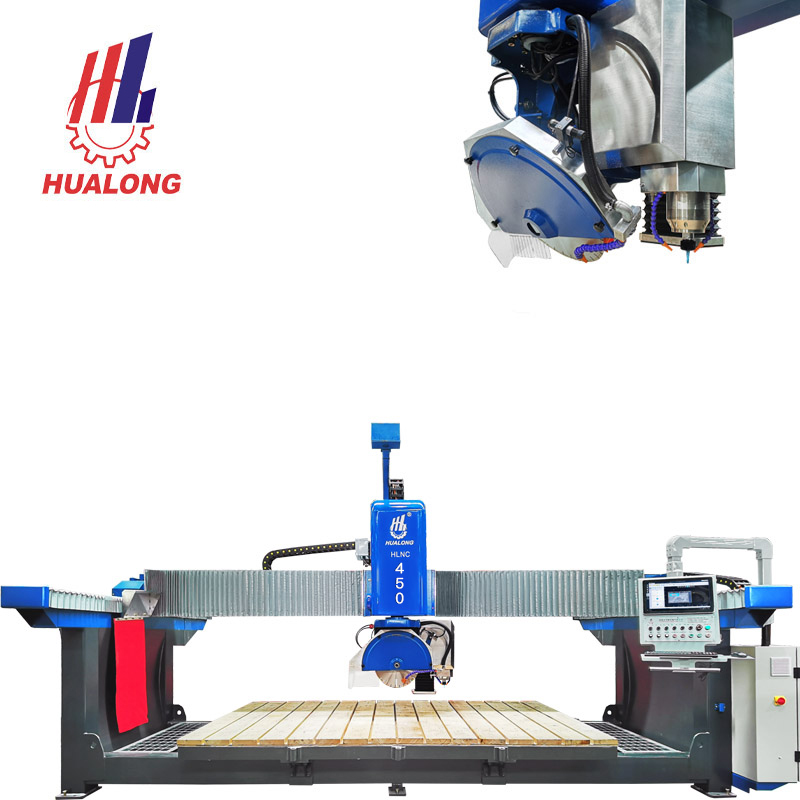

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2 -

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus -

4-осевой 3D-гравировальный станок HLSD3-1525

4-осевой 3D-гравировальный станок HLSD3-1525 -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

Фрезерный станок по камню с чпу HLSD – 2030

Фрезерный станок по камню с чпу HLSD – 2030 -

Многофункциональный мостовой станок HKNC-400J

Многофункциональный мостовой станок HKNC-400J -

Многодисковые мостовые станки в карьере

Многодисковые мостовые станки в карьере -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Связанный поиск

Связанный поиск- гравировальный станок по мрамору с чпу

- Заводы с мостовыми станками для обработки камня

- Завод для шлифовки камня

- Завод гидроабразивной резки мраморного камня

- Завод с гидроабразивным станком с ЧПУ

- Завод гидроабразивной резки с ЧПУ цена

- Производитель многофункциональных камнеобрабатывающих центров

- Производители с ЧПУ гидроабразивной резки машина цена

- гидроабразивная резка камня

- Продам гравировальный станок для надгробия