три д станки по граниту чпу

Когда слышишь про '3D ЧПУ для гранита', многие сразу думают о гигантских пятиосевых монстрах, но на практике даже трехосевые модели с правильно настроенным ПО творят чудеса. Вот только с гранитом вечная головная боль — не каждый шпиндель тянет резку без вибрации, да и пылеудаление должно быть идеальным.

Ошибки выбора оборудования

Помню, в 2015-м купили китайский станок с маркировкой '3D' — оказалось, там только 2.5D, а за настоящую объемную обработку доплачивать отдельно. Производители любят размывать терминологию, особенно в бюджетном сегменте. Гранит требует не менее 15 кВт на шпинделе, иначе фаски получаются ступенчатыми.

Коллега как-то взял три д станки по граниту чпу с водяным охлаждением, но не учел жесткость портала — при глубине реза 20 мм появилась вибрация. Пришлось переделывать крепления, терять неделю на переналадку. Мелочь, а влияет критично.

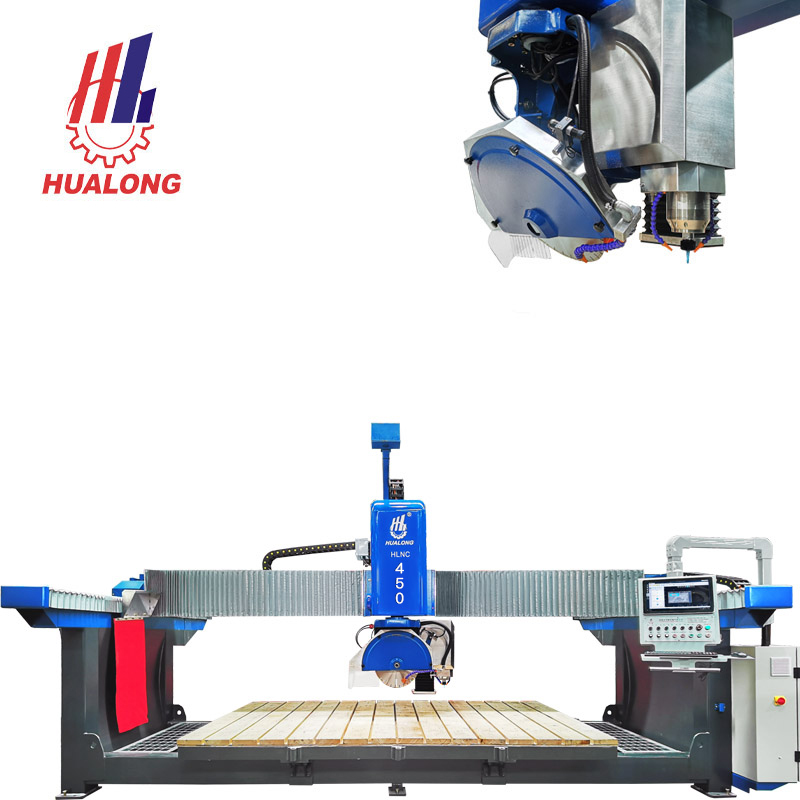

Сейчас смотрю на каталог HuaLong Machinery — у них в спецификациях четко прописано: '3-осевая обработка гранита с точностью позиционирования 0.02 мм'. Это серьезная заявка, хотя по опыту нужно тестировать на образцах.

Нюансы технологии резки

С гранитом работаю лет десять, и главный урок — нельзя экономить на алмазных фрезах. Дешевые расходники дают сколы на кромке, особенно при фигурной резке. Для 3D-рельефа используем фрезы с углом наклона 30-45 градусов, иначе трещины по кривым линиям.

Вот недавний пример: делали панно с волнообразным узором. Первый проход на малой скорости — 1200 мм/мин, последующие уже на 2500. Но если чпу станок не держит постоянные обороты, рисунок плывет. Пришлось калибровать инвертер.

Важный момент — программное обеспечение. Некоторые думают, что хватит базового ArtCAM, но для сложных 3D-моделей нужен PowerMill или хотя бы Type3. Иначе время обработки растет втрое.

Проблемы охлаждения

Водяное охлаждение — обязательно, но не любая вода подходит. Жесткая вода забивает форсунки за смену. Ставим фильтры тонкой очистки, меняем раз в месяц. На производстве hua long machinery это учтено — в их станках встроена система многоступенчатой фильтрации.

Реальные кейсы из практики

В 2021 году делали облицовку для банковского здания — гранитные панели с 3D-логотипом. Использовали станок HL-1500T (как раз из ассортимента bridgesaw.ru). Цикл обработки одной панели — 4 часа, но первые два образца пришлось переделывать из-за ошибки в G-коде.

Заметил интересную деталь: при резке мелких деталей помогает предварительный прогрев гранита до 40-50°C инфракрасными лампами. Снижает риск сколов на 70%, хотя в техпаспортах такого не пишут.

А вот неудачный опыт: пробовали резать карельский гранит с включениями слюды. Фрезы изнашивались втрое быстрее. Вывод — перед загрузкой в три д станки обязательно делать ультразвуковое сканирование заготовки.

Сервис и поддержка

С китайским оборудованием всегда страшновато — вдруг запчасти не найдешь. Но с hualong machinery приятно удивлен: для станков 2018 года выпуска до сих пор поставляют фирменные компоненты. В прошлом месяце заказывали новый драйвер осей — доставили за 12 дней.

Их инженеры всегда готовы провести онлайн-диагностику. Как-то раз помогли удаленно перенастроить параметры ускорения осей — проблема была в прошивке, которую обновили бесплатно.

Хотя есть нюанс: документация переведена с китайского на русский машинным переводом. Приходится звонить и уточнять, но зато отвечают быстро.

Перспективы развития

Сейчас тестируем гибридную схему — комбинируем 3D-ЧПУ с лазерной маркировкой. Получается наносить контуры для последующей резки без физического контакта. HuaLong анонсировали подобную опцию в новых моделях, но пока не видел вживую.

Коллеги из Европы вовсю используют ИИ для прогнозирования износа инструмента, но у нас это пока экзотика. Хотя базовые функции есть в ПО от HuaLong Machinery — система сама предлагает заменить фрезу после 18 часов работы с гранитом.

Думаю, через пару лет появятся станки с автоматической адаптацией под твердость конкретной плиты. Уже видел прототипы на выставке в Шанхае — там используется спектрометрический анализ в реальном времени.

Выводы для практиков

Итог прост: три д станки по граниту чпу — не роскошь, а необходимость для сложных проектов. Но покупать нужно только после тестовых резов на своем материале. Даже у проверенных брендов бывают партии с люфтами в направляющих.

Лично я продолжаю работать с оборудованием hua long machinery — за 4 года нареканий по механике не было. Разве что пульт управления мог бы быть удобнее, но это уже придирки.

Главное — не гнаться за дешевизной. Лучше взять базовую модель от надежного производителя, чем 'навороченный' ноунейм, который встанет через полгода. Проверено на горьком опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2 -

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

Автоматический мостовой камнерезный станок HLSQ -400 plus

Автоматический мостовой камнерезный станок HLSQ -400 plus -

5-осевой гидроабразивный станок с ЧПУ HLRC-3020

5-осевой гидроабразивный станок с ЧПУ HLRC-3020 -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Связанный поиск

Связанный поиск- Поставщики острого камня

- Завод каменного оборудования

- мостовая пила

- Завод с гидроабразивной струей

- Производители многофункциональных режущих станков

- Заводы со станками для резки гранита и мрамора

- Завод станков для распиловки каменного моста

- режущая пила

- Заводы по производству станков для резки камня для кирпича

- Поставщики водной резки камня