станок 3 д по камню

Когда слышишь 'станок 3D по камню', сразу представляется универсальный робот, который сам всё сделает. Но на деле — это лишь инструмент, где 80% успеха зависит от оператора и подготовки модели.

Что скрывается за термином

В отличие от простых фрезеровочных машин, здесь важна 3D обработка камня по трём осям одновременно. Запомни: если станок не может вести резец под переменным углом в 360° — это не полноценный 3D, а всего лишь 2.5D.

На нашем производстве пробовали переделать старый итальянский мостовой станок под 3D. Добавили поворотную шпиндельную головку, но стол не выдержал динамических нагрузок. Пришлось признать — лучше сразу брать специализированное оборудование.

Кстати, о головках: гидравлические уже отживают свой век, сейчас берут электромеханические с цифровым управлением. Точность позиционирования до 0.01 мм против старых 0.05 мм.

Китайские производители: неожиданные открытия

Когда в 2018 году искали замену испанскому оборудованию, обратили внимание на Hualong Machinery. Скепсис был, пока не увидели их цех в Фуцзяни. Важный момент: у них свои литейные производства, а не покупные заготовки.

Их модель HL-800T нас удивила — система охлаждения шпинделя вынесена отдельно, что снижает вибрации. Мелочь? При 12-часовой работе разница колоссальная.

Кстати, их сайт bridgesaw.ru обновляют регулярно, есть русскоязычная техдокументация. Для китайского производителя — редкое внимание к деталям.

Подводные камни при эксплуатации

Самая частая ошибка — экономия на инструменте для 3D обработки. Брали дешёвые фрезы — через 3 часа работы гранит начинал 'гореть'. Пришлось перейти на алмазные с покрытием TiN.

Второй момент — пылеудаление. Стандартные циклоны не справляются с мраморной пылью, забиваются за 2-3 часа. Решили проблему установкой водяной завесы, но пришлось переделывать систему отвода стоков.

Важный нюанс: при работе с твёрдыми породами типа гранита нужно постоянно мониторить температуру шпинделя. Перегрев на 5°C выше нормы — и ресурс снижается на 15-20%.

Программное обеспечение: больнее, чем железо

Сначала использовали стандартный ArtCAM, но для сложных барельефов не хватало функций. Перешли на AlphaCAM — дороже, но экономия времени на 40%.

Запомните: если ПО не позволяет делать реверсивную компенсацию инструмента — это тупик для качественной 3D обработки. Мы на этом обожглись при создании архитектурных элементов.

Сейчас тестируем связку PowerMill + собственные надстройки. Китайские станки Hualong хорошо работают с этими программами, драйверы стабильные.

Экономика против качества

Пытались удешевить производство, используя станки 3D по камню для массовых изделий. Оказалось — рентабельно только для штучных заказов стоимостью от 1500 евро.

Сейчас используем такие станки только для: архитектурных элементов, памятников с портретами, декоративных панелей. Для простых подоконников — обычные фрезерные станки.

Интересный момент: китайские производители типа Hualong Machinery сейчас дают 5 лет на шаговые двигатели — раньше такого не было. Видимо, уверены в качестве.

Перспективы и ограничения

Современные 3D станки по камню уже могут работать с керамогранитом — год назад это было невозможно. Но есть проблема: при толщине менее 8 мм материал трескается от вибраций.

Следующий шаг — интеграция сканеров для обратной связи. Пробовали прототип от Hualong — пока сыровато, но направление перспективное.

Главное — не гнаться за 'вау-эффектом'. Лучше сделать простой элемент идеально, чем сложный с браком. Это к вопросу о том, нужен ли вам вообще такой станок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

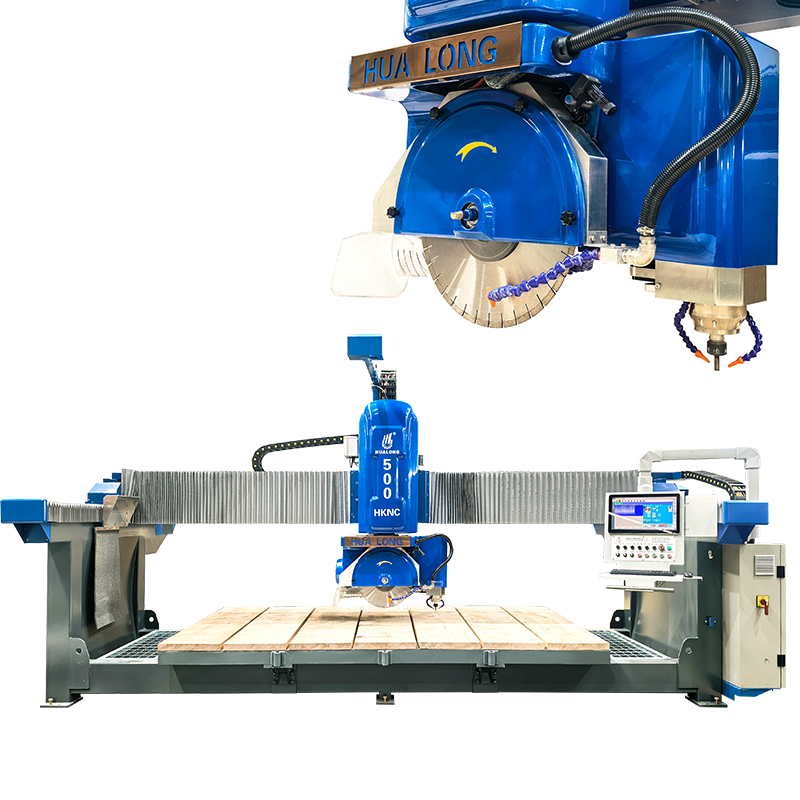

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый)

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый) -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

Трехосевая мостовая пила для резки камня HLYT-700

Трехосевая мостовая пила для резки камня HLYT-700 -

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C -

Мостовая пила HLSM-800

Мостовая пила HLSM-800 -

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

5-осевой мостовой станок с ЧПУ HKNC-825

5-осевой мостовой станок с ЧПУ HKNC-825 -

Обрабатывающий центр с ЧПУ Hualong MATE

Обрабатывающий центр с ЧПУ Hualong MATE -

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus -

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

Связанный поиск

Связанный поиск- Производители пильных дисков с ЧПУ

- Завод гидроабразивной резки в Москве

- Завод гидроабразивной резки мрамора

- Станок с ЧПУ для обработки камня

- Производители гидроабразивных резаков цены

- Поставщики настольных станков для резки камня

- Производители мостовых станков для резки

- станок для обработки камня

- купить гравировальный станок по граниту в россии

- Поставщики гранита мост резки машины