станок для фрезерной обработки камня

Когда слышишь про фрезерные станки для камня, многие сразу представляют себе громоздкие ЧПУ с водяным охлаждением. Но на деле всё сложнее — например, не каждый понимает, что для мрамора и гранита нужны принципиально разные подходы к подаче и скорости вращения шпинделя.

Основные ошибки при выборе оборудования

Часто заказчики требуют универсальный станок 'на все случаи жизни'. В реальности это приводит к тому, что при обработке твёрдого гранита фреза начинает вибрировать, а программное обеспечение не успевает корректировать траекторию. Помню, как на одном из объектов в Краснодаре попытались использовать модифицированный деревообрабатывающий станок — результат был плачевным: сломанный шпиндель и испорченная гранитная плита.

Ещё один нюанс — система пылеудаления. Многие экономят на этом узле, а потом сталкиваются с тем, что мелкая каменная пыль забивает направляющие. Приходилось видеть, как на станке без proper dust extraction за месяц выходили из строя подшипники линейных перемещений.

Особенно критичен выбор шпинделя. Для гранита нужен агрегат с крутящим моментом на низких оборотах, в то время как для мрамора важнее высокая частота вращения. Однажды пришлось переделывать whole spindle assembly на китайском станке — заводская комплектация не выдерживала длительных нагрузок.

Практические аспекты эксплуатации

В нашем цеху стоит станок для фрезерной обработки камня от ООО Fujian Province Hualong Machinery — модель HL-850. Машина 2018 года, но до сих пор показывает стабильные результаты. Ключевое преимущество — система подачи СОЖ: здесь реализована циркуляция с трёхступенчатой фильтрацией, что продлевает жизнь фрезам почти на 40%.

Интересно наблюдать, как по-разному ведут себя материалы. Например, при фрезеровке травертина иногда приходится искусственно замедлять подачу — камень имеет неоднородную плотность. А с гранитом другая история: здесь важнее поддерживать постоянное давление прижимной системы.

Из последних проблем — столкнулись с выкрашиванием кромки при обработке гранитного бордюра. Оказалось, проблема в износе цанг патрона. Замена на оригинальные комплектующие с https://www.bridgesaw.ru решила вопрос, но пришлось ждать поставку две недели.

Технические нюансы, о которых редко говорят

Многие недооценивают важность калибровки датчиков обратной связи. На том же оборудовании HL-850 пришлось самостоятельно дорабатывать систему мониторинга нагрузки на шпиндель — штатные датчики не всегда вовремя сигнализировали о перегрузке.

Отдельная тема — программное обеспечение. Станки ООО Fujian Province Hualong Machinery поставляются с базовой версией ПО, но для сложных 3D-рельефов приходится покупать дополнительные модули. Хотя надо отдать должное — их техподдержка помогает адаптировать post-processor под конкретные задачи.

Заметил интересную особенность: при длительной работе с кварцитом начинает плавать точность позиционирования. Причина — тепловое расширение станины. Пришлось разрабатывать график технологических перерывов, хотя в документации об этом нюансе не упоминалось.

Экономическая составляющая

Когда рассматривали покупку станка для фрезерной обработки камня, сравнивали оборудование разных производителей. Решение в пользу Hualong Machinery приняли после тестовых прогонов — их машина показала лучший показатель стоимости за обработанный квадратный метр.

Сейчас считаем, что основная экономия достигается за счёт двух факторов: меньше время переналадки и экономный расход фрез. Например, для гранитных столешниц один режущий инструмент выдерживает до 35 погонных метров против 20-25 у аналогов.

Правда, есть и недостатки — например, оригинальные запчасти приходится заказывать напрямую у производителя. Хотя на https://www.bridgesaw.ru есть каталог с детализацией, но сроки поставки иногда затягиваются.

Перспективы развития технологии

Судя по последним разработкам, в ООО Fujian Province Hualong Machinery делают ставку на интегрированные системы мониторинга. В новых моделях уже появились датчики вибрации в реальном времени — это действительно помогает предотвращать поломки.

Лично мне интересно направление гибридных обработок. Например, комбинация фрезерования с гидроабразивной резкой. На выставке в Шанхае видели экспериментальный образец от Hualong — там реализован одновременный подвод двух сред обработки.

Думаю, следующий прорыв будет связан с адаптивными системами подачи. Когда станок сам подбирает параметры резания на основе анализа структуры камня. Пока такие решения есть только в лабораторных образцах, но учитывая темпы развития компании, возможно, скоро увидим их в серии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C -

Трехосевая мостовая пила HLSQ-700

Трехосевая мостовая пила HLSQ-700 -

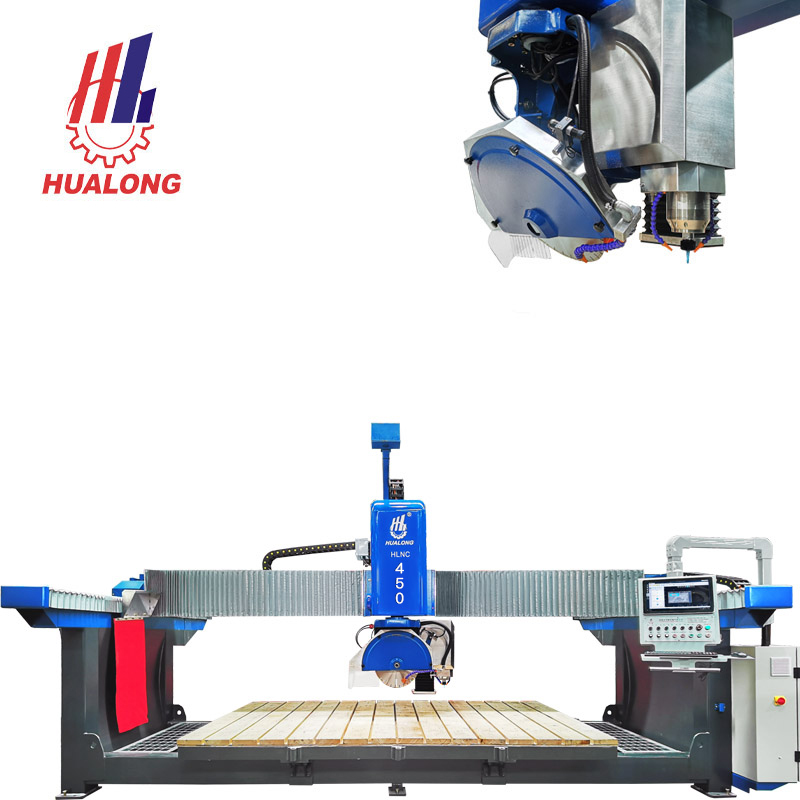

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ -

Автоматический мостовой камнерезный станок HLSQ -400 plus

Автоматический мостовой камнерезный станок HLSQ -400 plus -

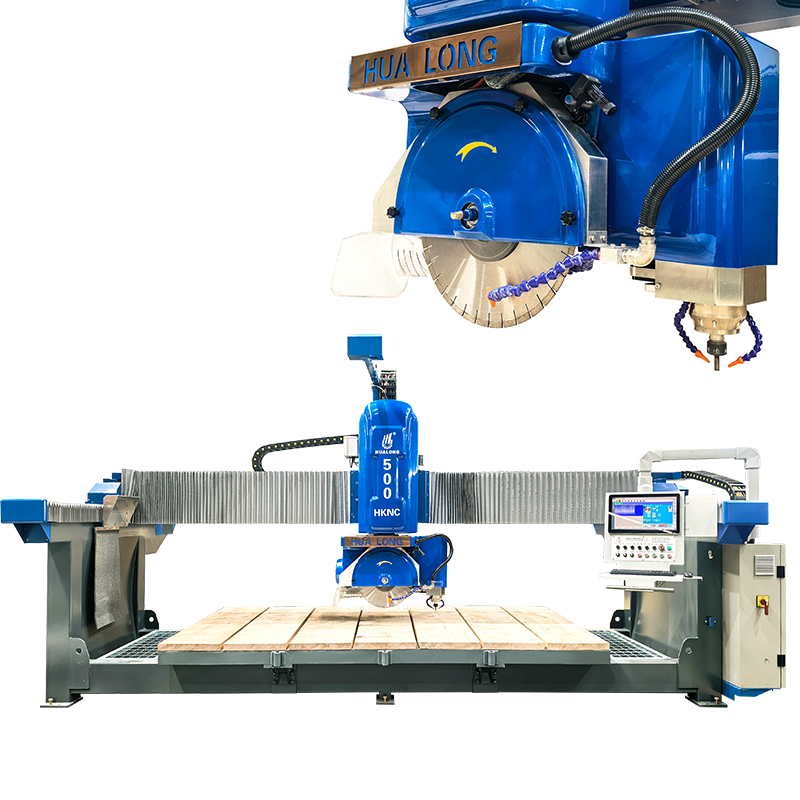

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus -

Многодисковые мостовые станки в карьере

Многодисковые мостовые станки в карьере -

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500 -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319 -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus -

Гидроабразивная резка для камня +мостовая пила HKNC – 650J

Гидроабразивная резка для камня +мостовая пила HKNC – 650J

Связанный поиск

Связанный поиск- сколько стоит фрезерный станок для гравировки камня

- Производители обрабатывающих центров / гравировальных станков / гончарных станков

- Производители станков для резки гранита и мрамора

- станок чпу переносной по нанесению рисунка на камню

- станок для фигурной резки камня

- Поставщики камнерезных станков 400

- мостовая пила для резки камня

- Завод 5-осевого фрезерного станка с ЧПУ для камня

- Поставщики гидроабразивной резки стекла

- станок гравировки на камне