станок для резки плитки и камня водой под давлением

Когда слышишь про резку водой, первое, что приходит в голову — будто это какая-то магия. На деле же всё упирается в тонкости настройки сопел и контроль абразива. Многие думают, что достаточно купить аппарат высокого давления — и можно резать хоть гранит, хоть керамогранит. Но на практике без понимания, как работает станок для резки плитки и камня водой под давлением, можно угробить и материал, и оборудование.

Как устроена водорезка на производстве

Если взять наш цех, то основная проблема новичков — непонимание разницы между системами прямого действия и насосными станциями с аккумулятором давления. Первые подходят для мягкого камня вроде травертина, но на керамограните уже дают сколы по кромке. Вторые — дороже, зато стабильнее держат напор даже при резке армированных плит.

Запчасти — отдельная история. Китайские уплотнители на насосах часто не выдерживают наших абразивных смесей. Приходится ставить итальянские манжеты, хоть и выходит на 30% дороже. Зато межремонтный цикл увеличивается с 200 до 600 моточасов.

Кстати, про абразив. Многие экономят на гранатовом песке, берут речной кварц. Результат — износ сопел в три раза быстрее нормы. Проверено: при резке мрамора кварцевый абразив дает погрешность до 1.5 мм против 0.3 мм у гранатового.

Ошибки при работе с водорезкой

Помню случай на объекте в Сочи: заказчик требовал идеальных стыков на плитах по 120 см. Оператор торопился, не откалибровал подачу абразива — в итоге получился волнообразный рез с отклонением в 2 мм. Пришлось перекладывать весь фасад.

Еще частая проблема — игнорирование системы фильтрации. Жесткая вода + песок = засорение дюз за смену. Как-то раз за восемь часов работы прочищали форсунки шесть раз, пока не поставили умягчитель.

Тут важно не переборщить с давлением. Для керамогранита хватает 3800 бар, но некоторые выкручивают до 4500 — будто бы 'для надежности'. А потом удивляются, почему плита лопнула по диагонали.

Про оборудование от HuaLong Machinery

Из недавнего опыта — тестировали мостовой станок для резки плитки и камня водой под давлением серии HL-5G. У них на сайте bridgesaw.ru указано, что режет до 200 мм гранита. На практике при работе с карельским габбро на 180 мм пришлось снижать скорость подачи на 15% от паспортных значений.

Зато система рециркуляции абразива у них реализована грамотно — сепаратор отделяет 92% отработанного песка. Для сравнения: у турецких аналогов этот показатель редко превышает 85%.

Кстати, про сервис. Когда сломался ЧПУ на их оборудовании, техник из ООО Fujian Province Hualong Machinery привез плату за свои сутки — быстрее, чем местные дилеры обычно диагностируют поломку.

Нюансы работы с разными материалами

С керамогранитом главное — поймать момент, когда нужно уменьшать напор на выходе из плиты. Если делать рез 'в лоб', получаются микросколы по тыльной стороне. Особенно критично для тонких форматов 6-8 мм.

С мрамором другая история — здесь важнее чистота воды. Примеси железа в воде дают желтые подтеки на светлых сортах вроде каррары. Приходится ставить двойную систему очистки.

Сейчас экспериментируем с резкой стеклокомпозита — давление нужно снижать до 3000 бар, зато увеличивать расход абразива на 20%. Без такого баланса край получается матовым.

Что будет дальше с технологией

Судя по новым разработкам, вроде тех, что показывают на выставках HuaLong, скоро появятся системы с датчиками контроля износа сопел. Это избавит от внезапных простоев, когда рез вдруг идет волной.

Еще перспективное направление — импульсная подача воды для фигурных резов. Пока что такие установки дороги, но для художественной резки по камню уже незаменимы.

Лично жду, когда адаптируют технологию водорезки для мокрых фасадов. Пока что проблема в габаритах оборудования — не везде можно разместить станок на строительных лесах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

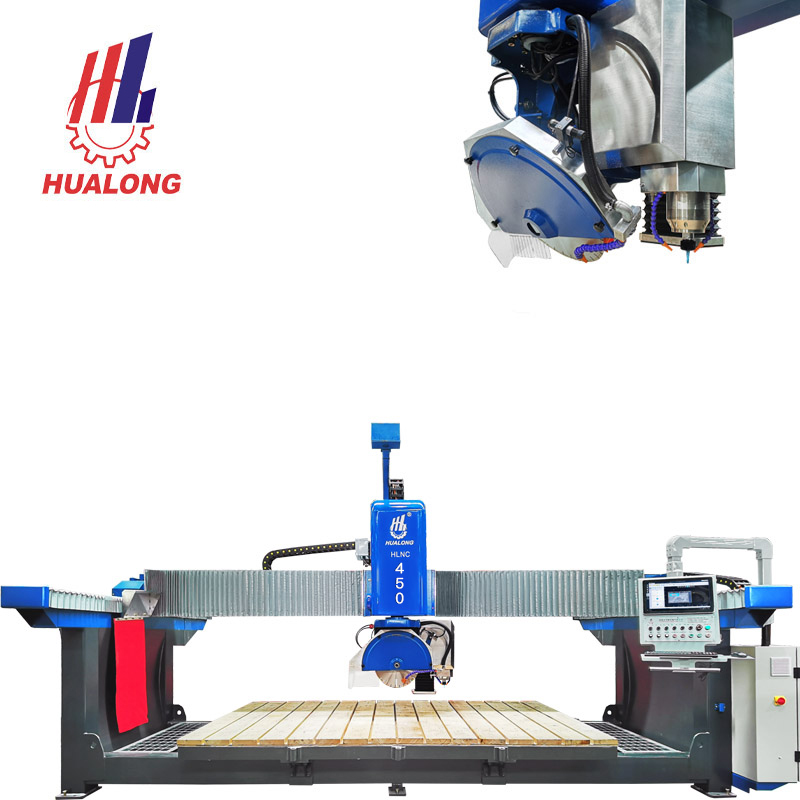

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

Станок Гидроабразивной Резки HLRC – 2015

Станок Гидроабразивной Резки HLRC – 2015 -

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

Мостовая пила HLSM-800

Мостовая пила HLSM-800 -

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

Трехосевая мостовая пила для резки камня HLYT-700

Трехосевая мостовая пила для резки камня HLYT-700 -

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

3-осевой обрабатывающий центр для резки раковины HLNC – 1308 -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый)

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый) -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2

Связанный поиск

Связанный поиск- Распиловочные мостовые станки для камня

- Производители 5-осевых камнерезных станков с ЧПУ

- Поставщики Цена станка для резки плитки

- Поставщики комбинированного фрезерного станка с двойной головкой

- Поставщики плитки для резки камня

- Поставщики Цена гравировального станка по камню

- Производители камнерезных станков б/у

- Установки для резки искусственного камня

- Поставщики фрезерных станков с ЧПУ для обработки камня

- гидрорезка станок купить