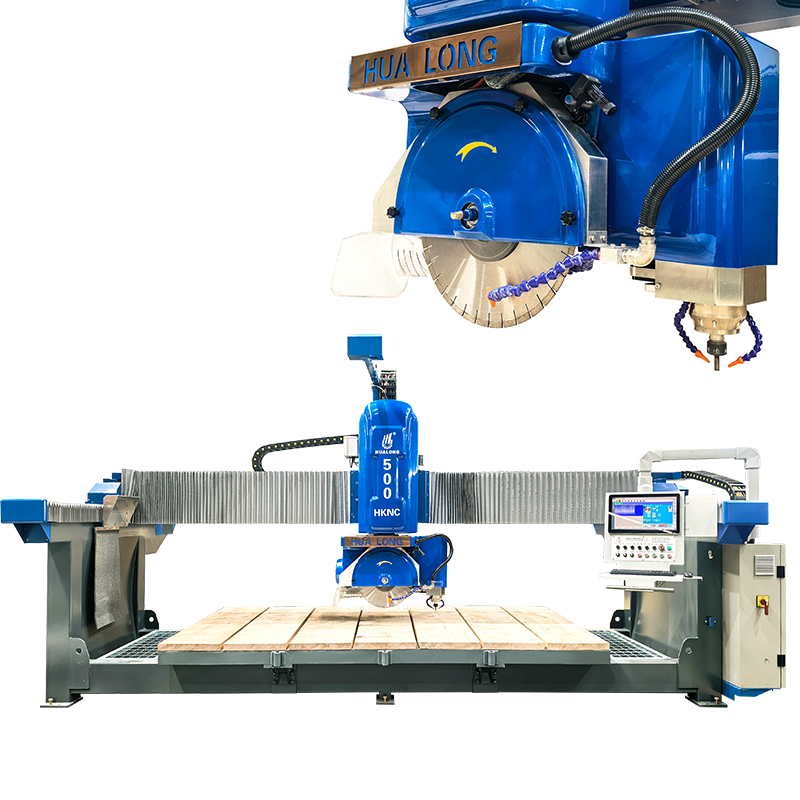

станок для распила камня

Когда слышишь 'станок для распила камня', сразу представляешь этакую универсальную махину — положил глыбу, нажал кнопку, получил плиты. На деле же даже у мостовых пил с ЧПУ бывают провалы в точности реза, если не учитывать кристаллическую структуру мрамора. Вот об этих нюансах редко пишут в каталогах.

Как выбрать оборудование без лишних трат

В 2018-м мы закупили три станка для распила гранита с водяным охлаждением. Производитель обещал резку плит толщиной до 80 мм, но на практике при работе с габбро-диабазом уже на 60 мм начиналась вибрация алмазного диска. Пришлось докупать систему стабилизации — ещё 12% от первоначальной стоимости.

Сейчас смотрю на модели от HuaLong Machinery — у них в мостовых пилах серии HLSP-650 сразу заложен двойной портал. Это не маркетинг, а необходимость: для распила плотного гранита нужна жёсткость, которую обычная балка не даст. Кстати, их сайт bridgesaw.ru выдает техдокументацию с допусками по вибрации — редкая открытость для китайских производителей.

Важный момент: не ведитесь на максимальную скорость подачи. Для камня с включениями кварца (типа Балморал Ред) выше 2 м/мин — гарантированные сколы. Лучше взять модель с запасом по мощности двигателя, но с плавной регулировкой.

Водяное охлаждение vs сухой рез

До сих пор встречаю мастерские, где режут мраморные блоки без подачи воды — мол, пылесос справляется. Но алмазный сегмент перегревается уже через 3 минуты, и вместо реза получается выкрашивание. Проверено на каррарском мраморе: при сухом распиле теряем до 15 мм материала на каждый метр.

У Hualong в новых станках стоит система рециркуляции воды с двухступенчатой фильтрацией — не роскошь, а необходимость. Помню, как на объекте в Сочи за неделю работы без фильтров забили форсунки известковой взвесью. Простой на 8 часов плюс стоимость нового насоса.

Для гранита вообще нужен отдельный расчёт объёма воды — слишком быстро идёт зашламовка. Китайцы в этом плане молодцы: у них в паспорте на оборудование есть таблицы расхода воды для разных пород. Мало кто так детализирует.

Подводные камни ЧПУ

Переход на станки с числовым программным управлением — это не только про точность. В 2020 году мы поставили линию с сервоприводами от японского производителя, но столкнулись с тем, что ПО не учитывало естественную кривизну слэбов. Пришлось дописывать скрипты для поправки на геометрию.

У того же HuaLong в описании станков HL-CNC600 указана калибровка по реальной поверхности материала — похоже, они эту проблему учли. Хотя на практике нужно тестировать: у нас один раз фрезер прошелся по выпуклому участку и испортил плиту за $1200.

Советую обращать внимание на энкодеры — оптические выходят из строя в запылённых цехах. Лучше магнитные, как в большинстве моделей от упомянутой компании. Проверяли на распиле травертина: после 2000 часов работы погрешность позиционирования не превысила 0,1 мм.

Ремонтопригодность в полевых условиях

Сломался направляющий рельс на итальянском станке — жди запчасти 3 недели. У китайских производителей типа Hualong с этим проще: они с 1990 года работают, и большинство компонентов унифицировано. Лично убедился, когда заказывал подшипниковый узел для HL-880 — доставили за 4 дня через московский склад.

Критически важный узел — система натяжения пильного диска. В дешёвых моделях стоит пружинный механизм, который ослабевает после 300-400 циклов. У Hualong применяют гидравлику с датчиком давления — дороже, но ресурс выше в разы.

Запомнился случай на фабрике в Краснодаре: там экономили на направляющих, в результате люфт в 0,5 мм привёл к браку партии оникса. Переделывали за свой счёт — итоговые потери превысили стоимость качественных комплектующих.

Перспективы технологии

Сейчас тестируем станок с системой лазерного позиционирования — луч проецирует линию реза прямо на камень. Удивительно, но такая опция есть даже у бюджетных китайских моделей. На bridgesaw.ru видел HL-950 с этой функцией за разумные деньги.

Наблюдаю тенденцию к комбинированной обработке: тот же HuaLong предлагает модели, где после распила можно сразу фрезеровать кромку. Для мастерских с малым объёмом — идеально, не нужно переставлять материал.

Из свежего: начинают внедрять ИИ для прогнозирования износа дисков. Пока это дорого, но для предприятий типа нашего, где ежемесячно пилят 500+ м3 гранита, окупаемость просчитывается. Думаю, через пару лет такие решения станут стандартом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мостовая пила HLSM-800

Мостовая пила HLSM-800 -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

Мостовая пила для камня HLSQ-650

Мостовая пила для камня HLSQ-650 -

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

3-осевой обрабатывающий центр для резки раковины HLNC – 1308 -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

Трехосевая мостовая пила HLSQ-700

Трехосевая мостовая пила HLSQ-700 -

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J -

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый)

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый) -

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus -

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

Связанный поиск

Связанный поиск- Производители алмазных дисков для резки камня

- Производители мосторезных станков с ЧПУ

- Поставщики камня резки машина воды цена

- Заводы по производству станков для обработки камня с ЧПУ

- Продам гравировальный станок по камню

- производители камнерезных станков 800

- Поставщики резки и обработки памятников из камня

- Заводы по производству камнерезных станков для гранита

- Производители настольных станков для резки камня

- станок с чпу камень