станок для мрамора

Когда говорят про станок для мрамора, многие сразу представляют себе просто отрезной диск и двигатель. На деле же — это целая система, где каждая деталь влияет на результат. Вот, например, китайские производители вроде ООО Fujian Province Hualong Machinery? часто сталкиваются с мифом, что их оборудование годится только для мягких пород. Но на практике их мостовые пилы показывают себя в мраморе вполне стабильно, если правильно подобраны параметры.

Критерии выбора оборудования

Первое, на что смотрю при оценке станка — не паспортные данные, а конструкция станины. У нас был случай, когда закупили итальянский аппарат с заявленной точностью 0,1 мм, но при работе с каррарским мрамором его начало ?вести? из-за вибраций. Оказалось, ребра жесткости рассчитаны неправильно. Пришлось усиливать конструкцию своими силами.

Часто упускают из виду систему охлаждения. В мраморе особенно важна равномерная подача воды — если где-то образуется ?сухое? пятно, диск перегревается и начинает выкрашивать кромку. На производствах, где экономят на системе фильтрации, ресурс алмазных дисков падает в два раза быстрее.

Электропроводка — отдельная история. В цеху с мокрой обработкой клеммные коробки должны быть герметичными. Как-то раз на объекте в Краснодаре заказчик жаловался на частые сбои ЧПУ. При осмотре обнаружили окисленные контакты — вода просачивалась через негерметичный кабельный ввод.

Особенности обработки мрамора

Мрамор коварен своей неоднородностью. Внешне идеальный блок может иметь скрытые трещины или участки с разной твердостью. Для таких случаев в станках для мрамора лучше иметь плавную регулировку скорости подачи. На нашем опытном участке тестировали режимы резки на уфалейском мраморе — при слишком быстрой подаче даже дорогой алмазный диск оставляет сколы до 3 мм глубиной.

Теплоемкость материала часто недооценивают. После непрерывной резки в течение 40 минут поверхность мрамора в зоне реза может прогреваться до 60-70°C. Если сразу начать полировку — получим микротрещины. Поэтому в технологических картах мы всегда закладываем паузы для остывания заготовки.

Пылеудаление — головная боль при работе с мраморной крошкой. Мелкая фракция забивает направляющие, особенно в портальных конструкциях. Раз в квартал приходится полностью разбирать механизм перемещения моста для чистки. Некоторые коллеги ставят дополнительные щеточные уплотнители, но это снижает плавность хода.

Опыт эксплуатации китайского оборудования

Когда в 2018 году рассматривали станки от ООО Fujian Province Hualong Machinery?, скепсиса было много. Но их модель HLQ-3000 с системой ЧПУ оказалась вполне работоспособной для рядовых задач. Главное преимущество — ремонтопригодность. Запчасти доступны, а кинематическая схема продумана без излишней сложности.

Что не понравилось — базовая комплектация всегда требует доработок. Например, штатные зажимы не обеспечивают надежной фиксации плит больше 2х3 метра. Пришлось заказывать дополнительные прижимы с гидравликой. Также слабовата заводская система смазки направляющих — перешли на автоматическую подачу масла.

Из интересных наблюдений: китайские инженеры явно изучали европейские аналоги. В конструкции станка для мрамора HLQ-3000 узнаются решения от Breton и Pedrini, но упрощенные для снижения стоимости. Для небольших мастерских такой вариант оптимален — функционала хватает, а цена в 2-2,5 раза ниже итальянцев.

Технические нюансы обслуживания

Регулярность обслуживания — ключевой момент. Раз в две недели обязательно проверяем натяжение приводных ремней. Ослабление всего на 10-15% уже дает вибрацию, которая критична для тонкой обработки мрамора. Раз в месяц промываем гидросистему — даже с фильтрами мелкая мраморная пыль проникает в масло.

Подшипники шпинделя — самая уязвимая часть. При работе с мокрым мрамором влага попадает даже через качественные уплотнения. Наш техник разработал простой тест — замеряет температуру подшипников после 4 часов непрерывной работы. Если рост больше 15°C от исходной — готовимся к замене.

Электроника боится не столько влаги, сколько перепадов напряжения. Ставим стабилизаторы на каждый станок для мрамора, иначе частотные преобразователи выходят из строя. Дороже всего обходится ремонт контроллеров позиционирования — проще сразу закладывать в бюджет резервный блок.

Экономика производства

Себестоимость обработки сильно зависит от грамотной эксплуатации. Один только правильный подбор алмазных дисков дает экономию до 30% на оснастке. Для мрамора средней твердости лучше подходят сегментированные диски с мелким зубом — они меньше ?рвут? материал, хоть и режут чуть медленнее.

Скорость резания часто пытаются максимизировать, но с мрамором это не работает. Оптимально — 2-2,5 метра в минуту для плит толщиной 20 мм. При больших скоростях увеличивается расход воды и чаще требуется правка дисков.

Кстати, о воде — система рециркуляции окупается за 8-10 месяцев. Без нее расход на один станок достигает 5-7 кубов в смену. Особенно важно для производств в черте города, где строго смотрят на сбросы.

Перспективы развития технологий

Сейчас многие переходят на 5-осевые обрабатывающие центры, но для мрамора это не всегда оправдано. Да, можно делать сложные объемные элементы, но стоимость часа работы такого оборудования в 3-4 раза выше. Для 80% заказов хватает возможностей 3-осевого станка для мрамора с ЧПУ.

Интересное направление — комбинированные линии, где резка и полировка совмещены. Пробовали тестовый вариант от HuaLong — пока сыровато. Между операциями все равно нужна промежуточная обработка. Возможно, через пару лет доведут до ума.

Из реально полезных новшеств — системы лазерного контроля геометрии реза. Ставятся как опция на те же HLQ-3000. Позволяют сразу видеть отклонения до 0,2 мм без ручных замеров. Для ответственных проектов типа облицовки в аэропортах — незаменимая вещь.

В целом, рынок станков для мрамора движется в сторону универсализации. Оборудование вроде того, что делает ООО Fujian Province Hualong Machinery?, уже закрывает базовые потребности большинства производителей. Главное — понимать технологические нюансы и не экономить на обслуживании. Как показывает практика, 70% поломок происходят не из-за износа, а из-за нарушения регламентов техобслуживания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

Станок Гидроабразивной Резки HLRC – 2015

Станок Гидроабразивной Резки HLRC – 2015 -

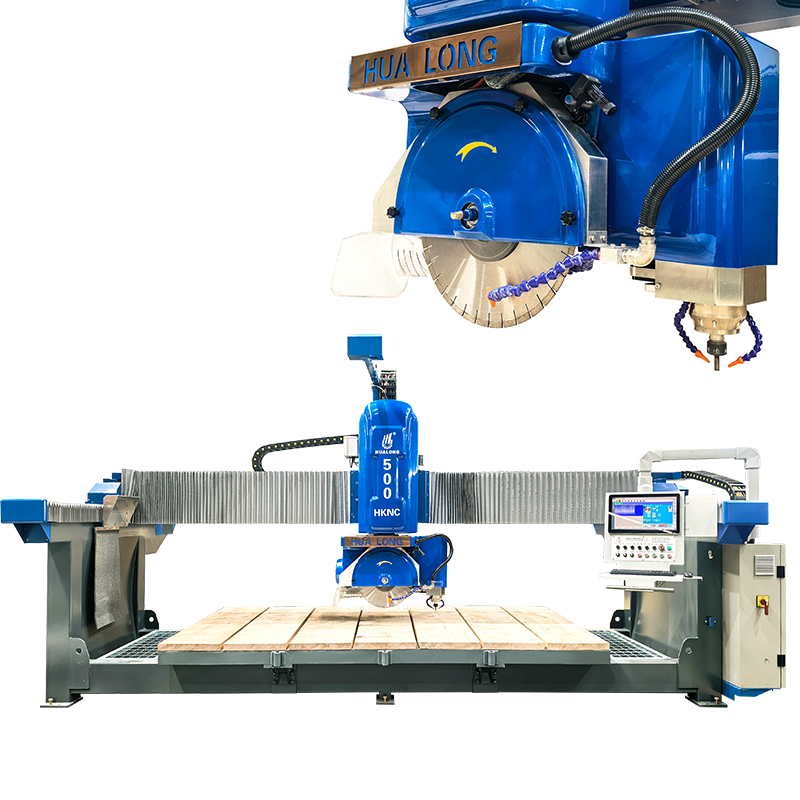

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J -

3-осевой обрабатывающий центр HLCNC-3319

3-осевой обрабатывающий центр HLCNC-3319 -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319 -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus -

Многодисковые мостовые станки в карьере

Многодисковые мостовые станки в карьере -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Мостовая пила HLSM-800

Мостовая пила HLSM-800

Связанный поиск

Связанный поиск- Фрезерный станок для обработки кромки гранита

- станок для резки камня с чпу

- Производители станков для гидроабразивной резки в 5-ти осевом режиме

- Цена камня резки машина завод

- выбрать фрезер по камню

- лазерный фрезерно гравировальный станок с чпу

- Завод 5-осевого станка гидроабразивной резки

- Поставщики небольшой камень резки машина

- пила по камню с подачей воды

- высокоточный фрезер по камню