станок гидроабразивной резки плитки

Когда слышишь про станок гидроабразивной резки плитки, многие сразу думают — это ж вода с песком, что может пойти не так? А на деле даже выбор абразива превращается в отдельную науку. Вспоминаю, как мы в 2015 ошиблись с гранатовым песком из Индии — поставщик уверял, что чистота 80%, а на деле примеси снижали ресурс сопла на 30%. Тогда и пришло понимание: гидроабразивная резка это не про ?включил и режь?, а про постоянный баланс между давлением, фракцией абразива и скоростью подачи.

Подводные камни при выборе оборудования

На рынке полно китайских станков, но не все понимают разницу между адаптированными и ?сырыми? моделями. Например, у станок гидроабразивной резки плитки от HuaLong Machinery в базовой комплектации стоит ресивер на 4 литра — для керамогранита хватает, но если режешь натуральный камень с включениями кварца, лучше брать версию с 6-литровым. Мелочь? А при постоянной нагрузке эта разница дает +15% к стабильности давления.

Заметил интересную деталь: европейские производители часто ставят упор на программное обеспечение, а китайцы — на живучесть механической части. У того же HuaLong в моделях HL-5A направляющие сделаны по японской технологии, хотя сам блок ЧПУ проще. Для мастерской, где станок работает в пыли, это плюс — меньше сбоев от перепадов напряжения.

Кстати, про ошибки новичков: как-то привезли станок без калибровки системы водоподготовки. Через неделю форсунки покрылись накипью — пришлось останавливать заказ на мраморные плиты. Теперь всегда проверяю жесткость воды перед запуском.

Особенности работы с плиткой разного типа

Керамогранит 3D — вот где станок гидроабразивной резки показывает себя во всей красе. Но если скорость подачи выставить больше 120 мм/мин, на рельефной поверхности появляются сколы. Пришлось разработать свою методику: первый проход на низких оборотах для создания направляющего реза, потом уже финишная резка. Да, теряем 7-10% времени, но брак упал до 0,3%.

С мозаикой еще интереснее — здесь критичен угол реза. Стандартные 90 градусов не всегда подходят для тонких материалов. В прошлом месяце как раз экспериментировали с наклоном струи на 5-7 градусов для стеклянной мозаики. Результат — кромка без фаски, но пришлось пересчитывать параметры давления.

А вот с полированным гранитом есть нюанс: после гидроабразивной резки часто требуется дополнительная обработка кромки. Многие забывают, что струя оставляет матовый след, который заметен на глянце. Решение нашли через коллег из HuaLong — стали использовать смесь воды с добавлением ингибиторов коррозии, что снижает шероховатость.

Практические кейсы из опыта

В 2021 году делали сложный заказ — радиусные элементы для облицовки колонн из травертина. Заказчик требовал идельную геометрию, но стандартный станок гидроабразивной резки плитки давал погрешность 0,5 мм. Пришлось дорабатывать систему позиционирования — установили лазерные датчики от немецкого производителя, хотя базово в HuaLong используются оптические. Разница в цене 15%, но для премиальных проектов оправдано.

Еще запомнился случай с керамической плиткой под дерево — материал оказался крайне хрупким по краям. Первые образцы получались с микротрещинами. Методом проб поняли: нужно уменьшать диаметр сопла с 0,8 до 0,4 мм и увеличивать расход абразива. Производительность упала, но качество реза стало идеальным.

Кстати, о производительности — многие гонятся за скоростью, но не учитывают износ компонентов. Например, при резке керамогранита 20 мм за смену стандартное сопло выдерживает 120-140 часов работы. Если превышать — начинает ?рыскать? струя. Теперь ведем журнал замены расходников, что снизило простой на 18%.

Техническое обслуживание: что не пишут в инструкциях

Система фильтрации — это отдельная головная боль. Производители обычно рекомендуют менять фильтры раз в 3 месяца, но при интенсивной работе с керамогранитом лучше делать это ежемесячно. Особенно если используешь абразив с высоким содержанием оксида алюминия — он дает более мелкую пыль, которая забивает каналы.

Насос высокого давления — сердце станка гидроабразивной резки. В моделях HuaLong стоит аксиально-поршневой тип, который чувствителен к чистоте масла. Раз в полгода обязательно делаем полную замену, хотя официально регламент — раз в год. После этого перестали появляться скачки давления при резке толстого гранита.

Часто упускают из виду калибровку датчиков — особенно сенсоры уровня абразива. Как-то из-за сбоя датчика станок проработал 40 минут без песка — результат: испорченная гранитная плита и замененная трубка. Теперь раз в неделю проверяем калибровку вручную, несмотря на автоматику.

Экономические аспекты эксплуатации

Себестоимость часа работы станка гидроабразивной резки плитки — тема, которую многие заказчики не до конца понимают. Если считать только электричество и абразив, получается 180-200 руб/час. Но когда добавляешь амортизацию, замену уплотнителей, обслуживание ЧПУ — цифра достигает 350 руб. Особенно это заметно при работе с материалами высокой твердости.

Интересный момент: покупка станка у производителя с полным циклом производства, как HuaLong Machinery, в долгосрочной перспективе выгоднее. Их инженеры быстро реагируют на запросы по модификациям — например, когда мы попросили усилить конструкцию портала для резки слябов 100 мм, сделали за 2 недели без остановки производства.

Окупаемость оборудования сильно зависит от типа материалов. Для стандартной керамики — около 14 месяцев, для натурального камня с сложными раскроями — уже 8-9. Но здесь важно учитывать региональные особенности: в районах с высокой влажностью чаще приходится менять компоненты системы подачи воды.

Перспективы и ограничения технологии

Сейчас многие переходят на режущие головки с поворотным механизмом — это позволяет делать сложные объемные резы. Но для плитки это пока избыточно, разве что для 3D-панелей. Хотя в HuaLong уже тестируют такую опцию для своих новых моделей.

Главное ограничение гидроабразивной резки — энергопотребление. Наш станок 2022 года потребляет на 12% меньше, чем модель 2018-го, но все равно это 25-30 кВт/час при пиковых нагрузках. Для небольших мастерских это серьезная статья расходов.

Зато точность продолжает радовать — современные системы позиционирования позволяют добиться погрешности 0,1 мм даже на больших форматах. Особенно это важно при работе с мозаичными панно, где каждый миллиметр на счету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

Трехосевая мостовая пила HLSQ-700

Трехосевая мостовая пила HLSQ-700 -

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

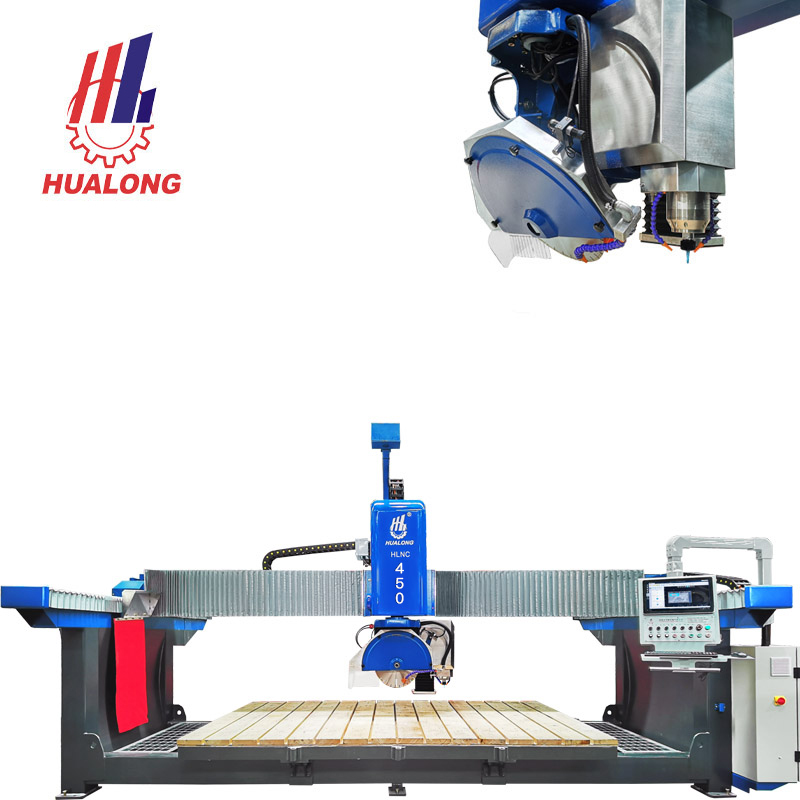

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500 -

Автоматический мостовой камнерезный станок HLSQ -400 plus

Автоматический мостовой камнерезный станок HLSQ -400 plus -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

Трехосевая мостовая пила для резки камня HLYT-700

Трехосевая мостовая пила для резки камня HLYT-700 -

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus -

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020 -

Автоматический мостовой камнерезный станок HLSQ – 450

Автоматический мостовой камнерезный станок HLSQ – 450 -

Обрабатывающий центр с ЧПУ Hualong MATE

Обрабатывающий центр с ЧПУ Hualong MATE

Связанный поиск

Связанный поиск- Завод с гидроабразивным резаком для продажи

- Завод станков для резки плит

- Станки с ЧПУ для резьбы по камню

- гранитная столешница с ЧПУ

- мостовой резак

- Поставщики гидроабразивных станков с ЧПУ

- Производитель 3-осевых мостовых камнеобрабатывающих центров

- Гидрорезка мрамора

- Завод комбинированных фрезерных станков с двойной головкой

- Производители камнерезных станков 350