Станок гидроабразивной резки

Когда слышишь про гидроабразивную резку, многие сразу представляют себе что-то вроде водяного пистолета с песком — на деле же это сложная система, где давление воды достигает 6000 бар, а абразивный материал подаётся с точностью до грамма. Мой первый опыт с китайским оборудованием от ООО Fujian Province Hualong Machinery? в 2015 году показал, что даже при кажущейся простоте процесса ключевую роль играет синхронизация компонентов. Кстати, их сайт https://www.bridgesaw.ru — неплохой источник для изучения технических решений, особенно если учесть, что компания работает с 1990 года и специализируется на интеллектуальных станках для камнеобработки.

Почему гидроабразив — это не просто ?струя воды?

Начну с распространённого заблуждения: будто бы главное в таком станке — насос высокого давления. На деле же критически важен узел смешивания воды и абразива. В наших цехах стояли установки от HuaLong Machinery?, и я помню, как при замене форсунки на резаке серии GDC-2022 мы неделю мучились с калибровкой — то давление прыгает, то абразив забивает канал. Именно тогда я понял, почему китайские инженеры делают упор на трёхступенчатую систему фильтрации абразива.

Кстати, о качестве резки: многие гонятся за скоростью, но забывают про угол конусности. При резке гранита толщиной 80 мм разница между верхним и нижним краем может достигать 0,3 мм — и это при идеальных настройках. В отзывах на bridgesaw.ru не зря упоминают программное обеспечение с коррекцией угла, но на практике приходится допиливать параметры вручную, особенно при работе с мрамором, где есть риск сколов.

Ещё один нюанс — экономия абразива. Стандартный расход гранатового песка — около 500 г/час, но при резке керамогранита мы экспериментально снизили до 300 г за счёт регулировки скорости подачи. Правда, при этом пришлось пожертвовать 15% производительности — компромисс, о котором редко пишут в спецификациях.

Реальные кейсы: от успехов до провалов

В 2019 году мы запустили проект по резке композитных панелей для фасадов. Заказчик требовал идеальные кромки без полировки, и здесь гидроабразивной станок показал себя лучше лазера — нет термического воздействия, края остаются матовыми. Использовали оборудование HuaLong с ЧПУ серии ?Dragon?, но столкнулись с проблемой: при резке криволинейных элементов вода поднимала микропыль, которая оседала на направляющих. Пришлось разрабатывать местную вытяжку — решение простое, но в мануалах его нет.

А вот неудачный опыт: пытались резать армированный бетон с металлической сеткой. Теоретически — гидроабразив должен справляться, но на практике частицы арматуры засоряли сопло, и каждые 20 минут требовалась чистка. В итоге перешли на алмазные диски для этой задачи, хотя для чисто каменных материалов метод остаётся незаменимым.

Интересный момент: при работе с мрамором ?Бьянко Каррара? обнаружили, что скорость резания нужно снижать на 10% против стандартных настроек — иначе появляются микротрещины вдоль волокон. Это тот случай, когда табличные значения из паспорта станка требуют адаптации под конкретный материал.

Технические тонкости, которые не пишут в инструкциях

Замена уплотнителей в насосе высокого давления — процедура, кажущаяся элементарной, но именно здесь чаще всего ошибаются новички. Важно не просто поставить новые кольца, а выдержать их в масле 12 часов перед установкой — эту рекомендацию мы получили напрямую от техотдела HuaLong, когда обращались по гарантии на bridgesaw.ru.

Температура воды в системе — кажется мелочью, но при работе зимой в неотапливаемом цехе мы столкнулись с тем, что вода ниже +5°C вызывает колебания давления. Пришлось устанавливать проточный подогреватель — проблема ушла, но энергопотребление выросло на 8%.

Программное обеспечение: стандартный софт от HuaLong неплох, но для сложных контуров мы перешли на специализированные CAM-системы. Интеграция заняла три недели — оказалось, что постпроцессор требует кастомизации под кинематику именно этой модели станка.

Экономика процесса: что считают не все

Себестоимость часа работы гидроабразивного станка — не только абразив и электроэнергия. Многие забывают про стоимость воды (система рециркуляции не на 100% эффективна) и утилизацию шлама. В нашем случае эти затраты составляли до 15% от общей суммы.

Срок службы сопел — производитель заявляет 100-120 часов, но при работе с гранитом мы меняли их каждые 80 часов. Закупка оригинальных комплектующих через bridgesaw.ru оказалась выгоднее, чем покупка аналогов — разница в цене 20%, но срок службы дольше в 1,8 раза.

Обучение операторов: казалось бы, простой интерфейс, но на подготовку специалиста, способного работать с материалами разной твёрдости, уходит не менее 3 месяцев. Мы разработали внутренние стандарты настройки параметров для 12 типов камня — теперь это наш ноу-хау.

Перспективы и ограничения технологии

Гидроабразивная резка идеальна для натурального камня, но для керамогранита толщиной менее 10 мм я бы рекомендовал плиткорезы — быстрее и дешевле. А вот для фигурной резки толстого гранита альтернатив практически нет.

Интересное направление — гибридные решения. На выставке в Гуанчжоу видели прототип от HuaLong Machinery? с лазерным сканированием поверхности — система автоматически корректирует траекторию реза с учётом неровностей камня. Пока дорого, но лет через пять станет стандартом.

Основное ограничение — шум и вибрация. При резке гранита уровень шума достигает 90 дБ — без звукоизоляции кабины оператора не обойтись. Это та статья расходов, которую часто недооценивают при планировании производства.

В целом, за 8 лет работы с оборудованием разных производителей могу сказать: китайские станки, особенно от таких компаний как ООО Fujian Province Hualong Machinery?, сегодня не уступают европейским аналогам по точности, а по ремонтопригодности часто их превосходят. Главное — не экономить на обучении персонала и вовремя проводить техобслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Станок для расслоения мраморных плит-HLDP-1800

Станок для расслоения мраморных плит-HLDP-1800 -

4-осевой 3D-гравировальный станок HLSD3-1525

4-осевой 3D-гравировальный станок HLSD3-1525 -

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

Фрезерный станок по камню с чпу HLSD – 2030

Фрезерный станок по камню с чпу HLSD – 2030 -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

Мостовая пила для резки камня HLSQ-1400

Мостовая пила для резки камня HLSQ-1400 -

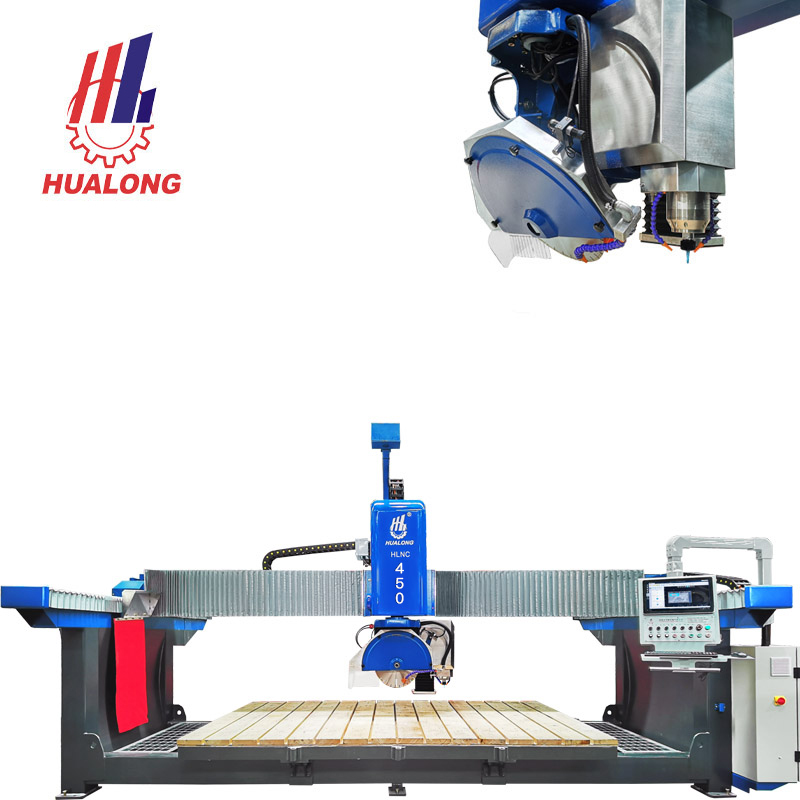

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

5-осевой мостовой станок с ЧПУ HKNC -560 плюс

5-осевой мостовой станок с ЧПУ HKNC -560 плюс -

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

Связанный поиск

Связанный поиск- Поставщики мрамор гравировальный станок cnc

- Поставщики станков для гидроабразивной резки

- Производители превосходных камнерезных станков

- Поставщики пил для резки

- Поставщики портальных фрезерных станков мостового типа

- фрезерный станок по граниту и мрамору

- камнерезный станок с водяным охлаждением

- показать станки для резки камней и цены на них

- Завод камнерезных станков

- Поставщики обрабатывающий центр с ЧПУ