станки гидрорезки керамогранита

Когда слышишь про станки гидрорезки керамогранита, многие сразу представляют себе что-то вроде универсального ЧПУ, которое режет всё подряд без настроек. На деле же даже с хорошим оборудованием бывают сложности — например, та же калибровка давления воды под разную толщину плитки. У нас на объектах частенько сталкивались с тем, что операторы экономят на абразивах, а потом удивляются сколам на кромках.

Почему гидроабразив вытесняет традиционные методы

Раньше в цехах в основном работали мостовыми пилами, но для сложных форм — тех же радиусных ступеней или декоративных вставок — они не подходили. Переход на гидрорезку в начале 2000-х многим дался тяжело: дорого, шумно, постоянные проблемы с фильтрами. Зато сейчас даже небольшие мастерские ставят компактные установки, особенно после того, как китайские производители типа Hualong Machinery начали предлагать модели с адаптацией под тонкий керамогранит.

Кстати, о станках гидрорезки керамогранита — тут важно не путать их с аппаратами для мрамора. У керамогранита высокая плотность, и если взять слабый насос, рез получится рваным. Как-то раз мы поставили экспериментальный станок от Hualong на тест — у них как раз заявлено давление до 4200 бар. Первые два дня были кошмаром: абразив забивал сопло, но после замены фильтрующих элементов работа пошла как по маслу.

Из практики: идеальный раскрой получается при скорости 150–200 мм/мин для плит 12 мм. Но это если используется гранатовый абразив фракцией 80 mesh. Мелочь, а без неё либо перерасход воды, либо брак.

Ошибки при выборе оборудования

Часто заказчики смотрят только на цену, забывая про обслуживание. Наш партнёр ООО Fujian Province Hualong Machinery здесь выгодно отличается — у них сервисные центры есть в трёх часовых поясах. Помню, в 2018 году мы брали их станок HL-5G для цеха в Краснодаре, так инженер прилетел на запуск и ещё неделю консультировал по тонкостям работы с мозаикой.

Ещё один нюанс — система ЧПУ. Некоторые до сих пор пытаются экономить на ПО, а потом мучаются с коррекцией траектории. У Hualong в базовой комплектации идёт собственная разработка на базе Siemens, которая автоматически компенсирует износ сопла. Мелочь? Зато на резке сложного орнамента экономит до 15% времени.

Кстати, про их завод: Hualong Machinery основана аж в 1990 году, и это чувствуется — даже в мелочах, типа продуманной системы слива воды из рабочей зоны. У них там 50 000 кв. метров производственных площадей, и они сами делают насосы высокого давления, а не закупают у третьих производителей. Это как раз тот случай, когда вертикальная интеграция идёт на пользу.

Подводные камни эксплуатации

Вот что редко пишут в спецификациях: станки гидрорезки керамогранита критичны к качеству воды. Жёсткая вода убивает уплотнители за 2–3 месяца. Пришлось на одном из объектов ставить систему обратного осмоса — сразу сократили расходы на запчасти на 40%.

Ещё история с вибрацией. Как-то поставили станок на неподготовленный пол — через месяц появился люфт в направляющих. Пришлось демонтировать, заливать бетонную подушку и заново выставлять по уровню. Теперь всегда требуем от клиентов фото основания перед монтажом.

С абразивами тоже не всё просто. Пробовали и индийские, и китайские аналоги гранатового песка. Вывод: на керамограните лучше не экономить — дешёвые абразивы дают погрешность по линии реза до 0,3 мм. Для плитки под затирку это приемлемо, а для бесшовной укладки уже брак.

Кейсы из практики

В 2021 году делали проект с гостиницей в Сочи — там были фигурные панно из керамогранита 20 мм толщиной. Сначала пытались решить лазером — получили термические трещины по краям. Перешли на гидроабразивный станок HL-6A от Hualong. Важный момент: пришлось разрабатывать спецоснастку для фиксации плит — стандартные прижимы не подходили из-за рельефной поверхности.

Ещё запомнился заказ на реставрацию — нужно было повторить исторический орнамент из керамогранита. Тут пригодилась функция плавного изменения угла реза. Кстати, именно тогда оценили, что у китайских станков есть локальные улучшения — например, система подавления всплеска давления в момент старта.

Из неудач: как-то взяли в аренду станок гидрорезки керамогранита старого образца без системы рециркуляции воды. За неделю ушли в минус — расходники съели всю экономию. Теперь всегда проверяем наличие замкнутого контура охлаждения.

Перспективы технологии

Сейчас многие переходят на гибридные решения — тот же Hualong Machinery уже тестирует модели с ИИ-контролем износа сопла. По слухам, они вкладывают в R&D около 8% оборота — и это видно по последним моделям.

Ещё интересное направление — мобильные установки для объектов без инфраструктуры. Видели прототип на выставке в Шанхае — компактный станок гидрорезки керамогранита с дизель-генератором. Правда, пока шумность завышена, но для строительных площадок вариант.

Из нашего опыта: через 2–3 года стоит ждать массового перехода на системы с рекуперацией абразива. Уже сейчас экспериментальные установки Hualong показывают экономию до 30% на материалах. Главное — чтобы это не отразилось на точности реза.

Что важно при заключении контракта

Всегда проверяем пункт про обучение операторов. У ООО Fujian Province Hualong Machinery с этим строго — они предоставляют русскоязычного инструктора на первые 10 рабочих дней. Мелочь? А без этого у нас как-то новый сотрудник залил электронику эмульсией.

Обязательно смотрим на наличие тестовых резов перед отгрузкой. Китайские производители часто экономят на этом, но Hualong всегда прикладывает видео с проверкой точности. Кстати, у них на сайте bridgesaw.ru есть каталог с реальными отзывами — мы перед закупкой всегда запрашиваем контакты клиентов из СНГ.

И последнее: никогда не соглашайтесь на удешевлённые версии систем ЧПУ. Сэкономленные 50 тысяч рублей при покупке обернутся тысячами часов простоя. Проверено на трёх разных объектах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

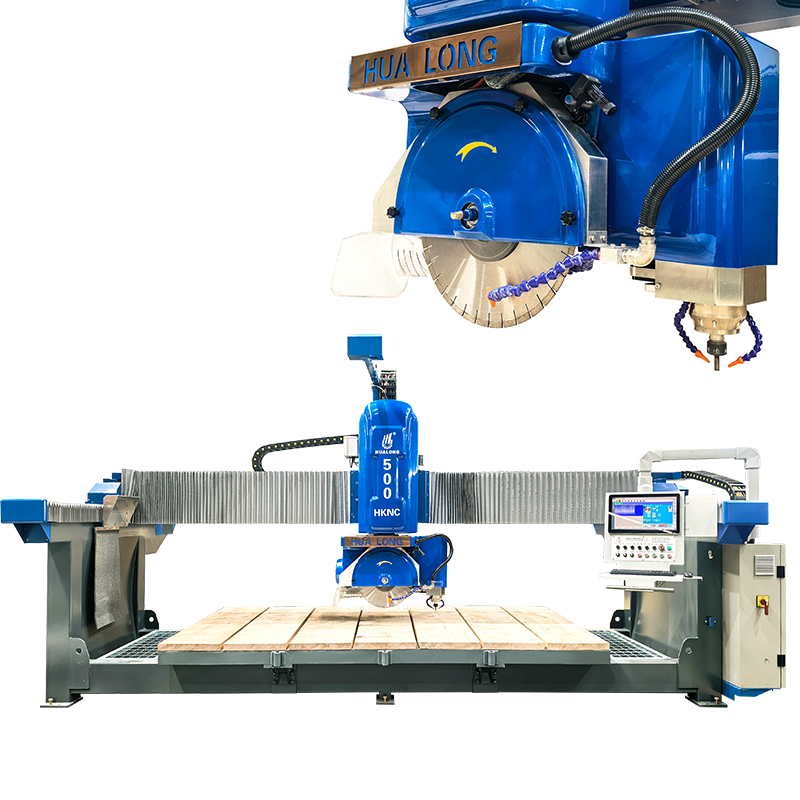

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый)

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый) -

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C -

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

Мостовая пила для каменных блоков HLSM-1200

Мостовая пила для каменных блоков HLSM-1200 -

5-осевой мостовой станок с ЧПУ HKNC-825

5-осевой мостовой станок с ЧПУ HKNC-825 -

Мостовая пила для камня HLSQ-650

Мостовая пила для камня HLSQ-650 -

5-осевой мостовой станок с ЧПУ HKNC -560 плюс

5-осевой мостовой станок с ЧПУ HKNC -560 плюс -

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J -

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020 -

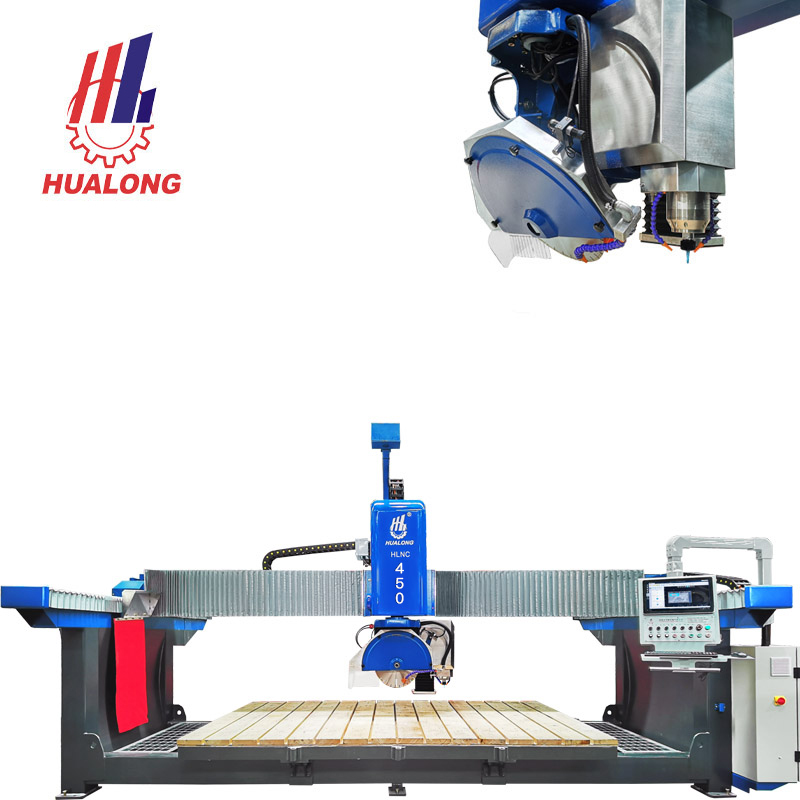

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

Автоматическая мостовая пила HLSQ-650

Автоматическая мостовая пила HLSQ-650

Связанный поиск

Связанный поиск- станки чпу по камню фрезерные

- Цена на станок для резки водой под давлением

- Поставщики моста полировочный станок

- фрезерование камня с чпу

- мостовая пила для резки камня

- Производители гравировальных станков для камня на продажу

- Производители цен на камнерезные станки

- ЧПУ для гравировки камня

- обрабатывающий центр по камню с чпу

- Завод по производству камнеобрабатывающего центра с ЧПУ