пятиосный станок чпу по камню

Когда слышишь про пятиосевой станок с ЧПУ для камня, первое что приходит в голову — это панацея для сложных объёмных изделий. Но на практике часто оказывается, что многие путают настоящую 5-осевую обработку с 3+2, и вот здесь начинаются самые интересные подводные камни.

Что скрывается за терминологией

Вот работаешь с тем же мрамором, нужен карниз с двойным изгибом. Берешь стандартный 3-осевой станок — и понимаешь, что без переустановки заготовки не обойтись. А это стыки, погрешности, время. Перешел на 4-ю ось — уже лучше, но для настоящей свободы нужны все 5. Причем именно одновременное движение, а не позиционирование.

Заметил интересную деталь: некоторые производители называют 5-осевыми станки, где 5-я ось — это просто поворотный стол. Технически да, осей пять, но одновременной интерполяции нет. Такой станок скорее 4+1, чем полноценный пятиосевой. Проверял на оборудовании ООО Fujian Province Hualong Machinery — у них в паспорте четко указано ?5-осевая синхронная обработка?, и это подтверждается на практике.

Кстати про пятиосный станок чпу по камню — важно смотреть не на количество осей в названии, а на возможность их одновременного движения. Иначе для сложного барельефа придется делать десятки установок, а это убивает всю экономику.

Практические аспекты настройки

Помню первый опыт с гранитом на пятиосевом станке. Казалось бы, выставил нули, загрузил модель — и жди результат. Ан нет, с камнем всегда есть нюансы. Особенно с плотными породами вроде габбро или базальта.

Инструмент должен быть не просто твердосплавным, а с определенными углами заточки. Для гранита, например, угол заточки влияет на стойкость гораздо сильнее, чем для мрамора. И скорость подачи при одновременном движении 5 осей нужно снижать на 15-20% compared to 3-axis processing.

Еще момент — система охлаждения. При сложных траекториях стружка и пыль мешают обзору, плюс перегрев шпинделя. Приходилось допиливать местные отсосы, хотя на современных моделях типа HL-5X850 от HuaLong это уже учтено в конструкции.

Программные сложности

С CAM системами отдельная история. Казалось бы, берешь любую популярную — и вперед. Но на практике для камня нужны специальные постпроцессоры, иначе будут артефакты на скруглениях.

Особенно проблемными оказались переходы между криволинейными поверхностями. Вроде в модели все гладко, а на камне появляются ступеньки. Пришлось изучать, как толерансность в CAM влияет на конечный результат. Выяснил, что для архитектурных элементов лучше ставить 0.01 мм, а для скульптурных — 0.005 мм.

Кстати, на сайте https://www.bridgesaw.ru есть хорошие примеры постпроцессоров именно для каменных станков. Брал за основу, потом адаптировал под конкретные задачи.

Экономика против возможностей

Многие думают, что пятиосный станок чпу по камню — это только для элитных проектов. Но считал на реальных примерах: для стандартной лестницы с закругленными балясинами разница в себестоимости между 3+2 и полноценной 5-осевой обработкой достигает 40% в пользу последней.

Правда, есть и обратная сторона — увеличение времени программирования. Для разовых проектов это может быть критично. Но для серийного производства сложных элементов — только 5 осей.

Интересный кейс был с изготовлением капители колонны. На 3-осевом станке — 6 установок и ручная доводка. На 5-осевом — одна установка и чистовая обработка сразу. Время сократилось в 3 раза, плюс геометрическая точность.

Техническое обслуживание и надежность

С пятиосевыми станками профилактика становится критически важной. Особенно внимание к подшипникам поворотных осей — в них постоянно попадает абразивная пыль.

На своем опыте убедился: лучше сразу ставить станки с защищенными узлами, как у HuaLong Machinery. У них в конструкции предусмотрены лабиринтные уплотнения на всех осях, плюс система продувки воздухом. После года эксплуатации разница в износе по сравнению с более дешевыми аналогами составила почти 70%.

Еще важный момент — калибровка. При одновременном движении 5 осей даже небольшая ошибка в кинематике дает накопленную погрешность. Разработал для себя график: раз в месяц — быстрая проверка, раз в квартал — полная калибровка с помощью лазерного интерферометра.

Материалы и инструменты

С гранитом вроде все понятно — твердосплавный инструмент с алмазным напылением. А вот с песчаником или травертином сложнее — они мягкие, но неоднородные. При сложных траекториях возможен вырыв материала.

Экспериментировал с разными типами фрез — лучший результат показали с переменным шагом зуба и полированной спиралью. Вибрации меньше, стружка лучше отводится.

Для мрамора открыл для себя фрезы с PCD напайками — стойкость в 5-6 раз выше compared to standard carbide tools. Правда, и стоимость соответствующая, но для серийного производства окупается быстро.

Перспективы развития

Смотрю на новые модели — тенденция к интеграции систем мониторинга в реальном времени. Особенно важно для пятиосный станок чпу по камню контролировать температурные деформации шпинделя при длительных обработках.

У того же HuaLong в последних модификациях уже есть датчики температуры на всех осях, плюс система компенсации. Для архитектурных элементов длиной более 2 метров это просто необходимость.

Еще интересное направление — гибридная обработка, когда после фрезеровки сразу идет полировка тем же шпинделем. Пробовал на экспериментальных образцах — перспективно, но нужно дорабатывать технологию перехода от черновой к чистовой обработке.

В целом, пятиосевая обработка камня — это уже не экзотика, а необходимость для качественного производства. Главное — понимать реальные возможности оборудования и не вестись на маркетинговые уловки. Опыт ООО Fujian Province Hualong Machinery в этом плане показателен — они делают ставку именно на функциональность, а не на красивые названия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мостовой шлифовальный станок по камню HLAP-1800

Мостовой шлифовальный станок по камню HLAP-1800 -

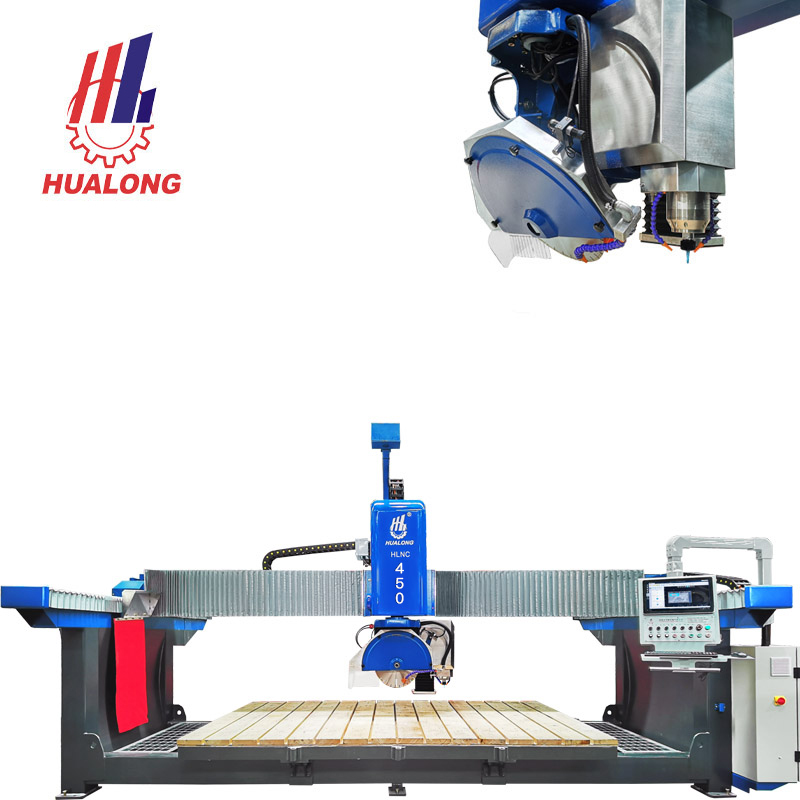

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

Автоматический мостовой камнерезный станок HLSQ – 450

Автоматический мостовой камнерезный станок HLSQ – 450 -

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J -

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

3-осевой обрабатывающий центр для резки раковины HLNC – 1308 -

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020 -

Трехосевая мостовая пила HLSQ-700

Трехосевая мостовая пила HLSQ-700 -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

Многодисковые мостовые станки в карьере

Многодисковые мостовые станки в карьере -

Автоматическая мостовая пила HLSQ-650

Автоматическая мостовая пила HLSQ-650

Связанный поиск

Связанный поиск- Поставщики резки и обработки камня для памятников

- Поставщики станков для резки камня цена

- каменное оборудование

- Производители мосторезных станков с ЧПУ для продажи

- Производитель станков для резки мраморного моста

- станок гидроабразивный

- Гидрорезка мрамора

- гидроабразивная резка аппарат

- гидроабразивная резка камня станок купить

- Поставщики станков гидроабразивной резки металла с ЧПУ