Принцип работы гидроабразивного резака

Всегда удивляюсь, как люди пытаются объяснить гидроабразивный рез простыми словами. Обычно получается сумбур, перемешанный с терминами про 'водяные струи' и 'абразивы'. Да, это правда, но суть, на мой взгляд, гораздо глубже и сложнее, чем кажется на первый взгляд. На самом деле, дело не только в силе струи, но и в ее точности, в сплаве воды и абразива, и в конструкции самой режущей головки. Я вот, начинал как и многие, просто пытался понять, как вода может разрубать сталь, и это заняло у меня немало времени и экспериментов. Главное, понимать, что это не просто 'резак на воде', это высокотехнологичное оборудование, где каждый параметр критичен.

Что такое гидроабразивный рез? Краткий обзор

Если говорить коротко, то гидроабразивный рез – это процесс резки материалов (в основном металлов, но можно и керамику, стекло и т.д.) с использованием струи воды, смешанной с абразивным порошком под очень высоким давлением. Этот процесс, по сути, является контролируемым разрушением материала под воздействием этого мощного потока. Да, давление – это ключевой параметр. Обычно оно варьируется от 300 до 500 МПа, а иногда и выше. Насколько сильным будет давление, настолько лучше будет качество реза и скорость обработки. Мы в ООО Fujian Province Hualong Machinery? имеем опыт работы с системами, дающими давление до 600 МПа, что позволяет нам обрабатывать самые сложные и твердые материалы.

Важно отметить, что это не просто 'толкание воды'. Абразивные частицы (чаще всего гранат, но бывают и другие, в зависимости от материала) действуют как микроскопические инструменты, которые, при ударе о поверхность, разрушают ее структуру. Эффект усиливается за счет высокой скорости потока и направленности струи. И это не хаотичный удар, это очень точечное и контролируемое разрушение. Это, пожалуй, самое важное, что нужно понимать о технологии.

Преимущества и недостатки гидроабразивного реза

Пожалуй, самые заметные преимущества это высокая точность реза, отсутствие термического влияния на обрабатываемый материал (это критично для закаленных сталей), возможность обработки очень твердых и хрупких материалов, а также отсутствие механических напряжений. Это позволяет получать детали с очень высокой точностью и шероховатостью поверхности. Мы в нашей работе часто сталкиваемся с деталями из нержавеющей стали, которые невозможно обработать традиционными методами без риска повреждения структуры. А гидроабразивный рез позволяет это делать без проблем.

Конечно, есть и недостатки. Во-первых, это стоимость оборудования и расходных материалов (абразивных порошков). Во-вторых, процесс требует специального помещения с системой улавливания стружки и воды, а также соблюдения мер безопасности. Во-вторых, скорость резки, как правило, ниже, чем при традиционных методах. Но, как показывает практика, эти недостатки с лихвой компенсируются преимуществами, особенно когда речь идет о сложных и высокоточных деталях.

Принцип работы режущей головки

Режущая головка – это сердце гидроабразивного резака. Это сложное устройство, которое обеспечивает формирование и направление режущей струи. В ней есть несколько ключевых элементов: сопло, которое формирует струю, режущий элемент, который взаимодействует с поверхностью материала, и система управления, которая контролирует параметры реза. Конструкция сопла может быть разной, в зависимости от типа обрабатываемого материала и требуемой точности реза. Например, для резки тонких листов стали используются сопла с узким распылением, а для резки толстых заготовок – сопла с более широким распылением.

Очень часто, особенно в современных системах, применяются сопла с изменяемым углом распыления, что позволяет оптимизировать процесс резки для различных материалов и толщин. Также, сопла могут быть оснащены системой охлаждения, что позволяет предотвратить перегрев струи и продлить срок службы абразивных частиц. Кстати, мы однажды столкнулись с проблемой быстрого износа сопла при резке высокохромовых сталей. Пришлось изменить параметры струи и использовать другой тип абразива, чтобы решить эту проблему. Это показывает, насколько важно правильно подобрать параметры для конкретного материала и задачи.

Процесс формирования струи и взаимодействия с материалом

Струя воды под высоким давлением выходит из сопла и взаимодействует с поверхностью материала. При контакте струя разрушает материал, а абразивные частицы усиливают этот процесс. Важно, чтобы струя была направлена перпендикулярно к поверхности материала, чтобы избежать деформации и неточности реза. Идеальный угол струи – это, как правило, 90 градусов. В современных системах гидроабразивного реза используются сложные системы контроля угла струи, что позволяет достичь высокой точности реза даже при обработке сложных геометрических форм. Иногда, для сложных задач, применяют многоструйные системы, когда одновременно выходит несколько струй, что позволяет обрабатывать большие площади за единицу времени.

Особое внимание стоит уделить процессу удаления стружки. Стружка, образующаяся при резке, также разрушается под воздействием струи воды и удаляется из зоны реза. Эффективное удаление стружки необходимо для поддержания чистоты реза и предотвращения перегрева струи. В некоторых системах используются специальные системы фильтрации и улавливания стружки, которые позволяют перерабатывать стружку и использовать ее повторно.

Практический опыт: Резка титановых сплавов

Одна из самых сложных задач, которые мы решаем с помощью гидроабразивного реза – это резка титановых сплавов. Эти сплавы обладают высокой прочностью и коррозионной стойкостью, но при этом очень хрупкие и трудно поддаются обработке традиционными методами. Резка титана часто приводит к образованию трещин и сколов, что делает деталь непригодной для использования. Использование гидроабразивного реза позволяет избежать этих проблем.

Мы однажды получили заказ на резку титанового сплава ВТ6В для изготовления детали авиационного двигателя. Деталь имела сложную геометрию и требовала высокой точности реза. Использование традиционных методов обработки было невозможно из-за риска повреждения структуры титана. Мы использовали систему гидроабразивного реза с давлением 400 МПа и специальным абразивом на основе оксида хрома. В результате мы смогли получить деталь с высокой точностью и шероховатостью поверхности, без каких-либо трещин и сколов.

Этот опыт показал, что гидроабразивный рез – это универсальный метод обработки, который может использоваться для резки самых сложных и твердых материалов. Главное – правильно подобрать параметры струи и абразивного материала, а также использовать современное оборудование с системой контроля параметров реза.

Будущее гидроабразивного реза

Технология гидроабразивного реза постоянно развивается. В настоящее время ведутся работы по разработке новых сопел с улучшенными характеристиками, а также по разработке новых абразивных материалов. Особое внимание уделяется автоматизации процесса резки и интеграции гидроабразивного реза с другими технологиями обработки, такими как ЧПУ. Нам кажется, что в будущем гидроабразивный рез станет еще более важным инструментом для производства высокоточных деталей из различных материалов. Мы в ООО Fujian Province Hualong Machinery? активно участвуем в этих разработках и стремимся предлагать нашим клиентам самые современные решения.

Еще один интересный тренд – это использование гидроабразивного реза для обработки композитных материалов. Это очень перспективное направление, поскольку композиты все чаще используются в авиационной и автомобильной промышленности. Для обработки композитов требуются специальные параметры струи и абразивные материалы, но, как показывает практика, гидроабразивный рез может успешно применяться и в этом случае.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J -

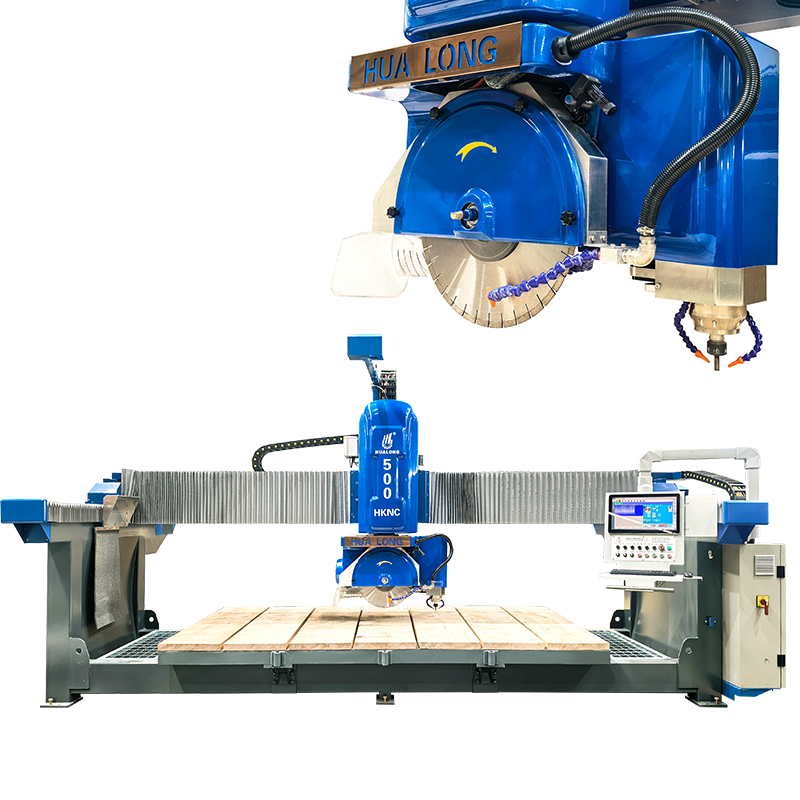

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

Многодисковые мостовые станки в карьере

Многодисковые мостовые станки в карьере -

Автоматическая мостовая пила HLSQ-650

Автоматическая мостовая пила HLSQ-650 -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

Трехосевая мостовая пила для резки камня HLYT-700

Трехосевая мостовая пила для резки камня HLYT-700 -

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020

Связанный поиск

Связанный поиск- Поставщики мостовых резаков для резки

- фрезерно гравировальный станок с чпу

- станок для резки камня с подачей воды

- Поставщики камнерезных станков с подачей

- гравировальные станки по камню

- гранитный фрезерный станок с чпу

- Поставщики камнерезных станков

- Производитель гидроабразивной резки металла

- Производители обработки камня

- Завод 3-осевого станка гидроабразивной резки