оборудование для обработки камня

Когда говорят про оборудование для обработки камня, многие сразу представляют себе гигантские станки с тысячами функций. Но на практике часто оказывается, что половина этих функций в конкретной мастерской никогда не понадобится. Вот это и есть первый подводный камень – переплата за ненужный функционал. Сам работаю с камнем больше 15 лет, и скажу: иногда простая мостовая пила с правильно подобранным алмазным диском дает результат лучше, чем 'навороченный' станок за полмиллиона.

Как не промахнуться с выбором оборудования

В 2018 году мы закупали новый парк станков для гранитной мастерской. Смотрели и европейские марки, и китайские. Кстати, про оборудование для обработки камня от ООО Fujian Province Hualong Machinery тогда слышали впервые. Коллеги отговаривали, мол, китайское – значит недолговечное. Но когда посчитали бюджет, стало ясно – европейские варианты не потянем.

Решили рискнуть с мостовой пилой HL-800. Машина показалась солидной, станина весом под 3 тонны. В паспорте заявлено было 45 мм реза в граните, но мы тестировали на украинском габбро – брала стабильно 38-40 мм. Для большинства заказов хватало. Главное – вовремя менять воду в системе охлаждения, иначе подшипники начинают гудеть.

Сейчас уже три года работает без серьезных поломок. Только один раз меняли приводные ремни – но это расходник. Кстати, обратил внимание, что у них на сайте указано про 260 сотрудников и производственную площадь 50 000 м2. Это объясняет, почему удается держать адекватные цены – собственное производство все-таки.

Особенности эксплуатации в российских условиях

Зимой у нас в Подмосковье температура в цехе падает до +5, даже с отоплением. Так вот, гидравлика на китайских станках сначала капризничала – масло густело. Пришлось переходить на зимнее масло, проблема ушла. Мелочь, а без опыта не догадаешься.

Еще момент с электрикой. У первых поставленных моделей были проблемы с совместимостью с нашими сетями. Сейчас вроде исправили – в последней партии станков уже стоят стабилизаторы напряжения. Но я все равно рекомендую ставить дополнительный стабилизатор на каждый станок – у нас в промышленной зоне скачки напряжения частые.

Про алмазный инструмент и расходники

Многие экономят на дисках, а потом удивляются, почему оборудование для обработки камня не тянет нормальные объемы. Мы через это прошли – ставили дешевые турецкие диски, в итоге за смену 4 диска меняли. Перешли на диски от того же производителя, что и станки – ресурс вырос втрое.

Сейчас пробуем их же фрезы для кромки – пока нравится. Хотя для сложных профилей все равно берем итальянские. Но для стандартных П-образных кромок их хватает за глаза.

Организация рабочего пространства

Когда ставили новую линию от Hualong, сначала сделали ошибку – расположили станки слишком близко друг к другу. Вроде экономия места, но когда одновременно работают пила и полировальный станок – операторам тесно. Переставляли потом, потеряли два рабочих дня.

Сейчас оставляем между станками минимум 1.5 метра – и для обслуживания удобно, и материалы подвозить. Кстати, про обслуживание – у них в документации четко расписано, что и когда менять. В отличие от некоторых других производителей, где пишут размыто 'по мере износа'.

Перспективы развития технологий

Смотрю на новые модели – все больше автоматизации. Например, у того же Hualong появились ЧПУ станки с системой позиционирования. Пока не решаемся покупать – дорого, да и операторов под них готовить надо. Но тенденция понятна – ручной труд постепенно уходит.

Хотя в художественной обработке полностью автоматизировать не получится. Вот недавно делали декор для фасада – там каждый элемент вручную доводили. Так что полностью заменять людей техника пока не сможет.

Кстати, их философия 'инновации, качество первые, сервис первые' – это не просто слова. Когда у нас сломался блок ЧПУ (вина монтажников, неправильно подключили), специалиста из Китая не ждали – прислали русского-speaking инженера из Москвы. Через день все починили.

Экономическая составляющая

Считали окупаемость – мостовая пила HL-800 у нас вышла на самоокупаемость за 14 месяцев. Это с учетом того, что первые два месяца работали вполсилы – привыкали к оборудованию. Сейчас уже загружена на 80%, думаем о второй такой же.

Колебания курса юаня конечно влияют на запчасти. Но пока терпимо – у них есть склад в России, основные расходники всегда в наличии. Редуктора, подшипники, датчики – все это есть под рукой.

Кстати, про площадь производства 50 000 м2 – это не просто цифра. Когда был на выставке в Шанхае, их представитель объяснил, что это позволяет делать большинство комплектующих самостоятельно. Отсюда и контроль качества, и стабильные поставки.

Выводы и рекомендации

Если подводить итог – оборудование для обработки камня нужно выбирать под конкретные задачи. Не гнаться за брендом, но и не брать откровенный хлам. У ООО Fujian Province Hualong Machinery в этом плане хороший баланс цена/качество.

Начинающим советую начинать с базовых моделей – отработать технологию, понять свои потребности. Потом уже докупать специализированные станки. Мы вот сейчас присматриваемся к их линии для кварцевого агломерата – спрос растет.

Главное – не забывать, что любое оборудование требует грамотного обслуживания. Можно купить самый дорогой станок, но без регулярного ТО он быстро превратится в груду металла. А с правильным подходом даже бюджетная техника будет служить годами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

4-осевой 3D-гравировальный станок HLSD3-1525

4-осевой 3D-гравировальный станок HLSD3-1525 -

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500 -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

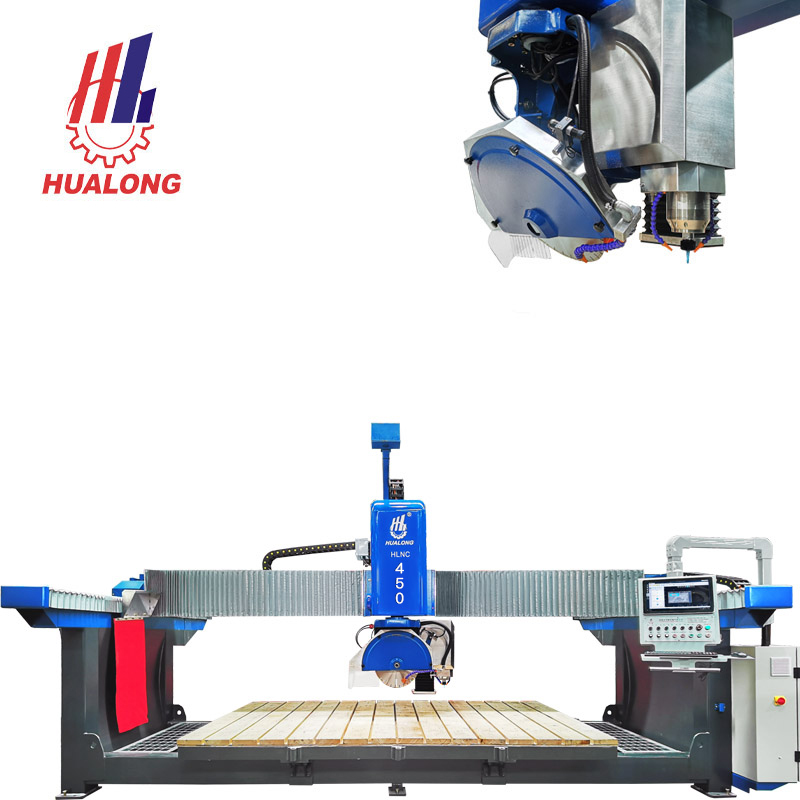

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ -

Робот KUKA 3D-обработки камня

Робот KUKA 3D-обработки камня -

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

Автоматическая мостовая пила HLSQ-650

Автоматическая мостовая пила HLSQ-650 -

5-осевой мостовой станок с ЧПУ HKNC-825

5-осевой мостовой станок с ЧПУ HKNC-825

Связанный поиск

Связанный поиск- Производители фрезерных и гравировальных станков с ЧПУ для камня

- Производители станков для резки каменных столешниц для продажи

- гидроабразивная резка керамогранита цена

- Завод по производству угловых пил

- Производители памятников из тесаного камня

- Производители гравировальных станков для гранита цена

- мостовые камнерезные станки

- Поставщики большой резки камня

- Завод по производству алмазных пил для резки камня

- Производители мостовых станков для резки мраморных плит