многофункциональные станки для обработки камня

Когда слышишь 'многофункциональные станки для обработки камня', первое, что приходит в голову — универсальное чудо, которое режет, шлифует и фрезерует без проблем. Но на практике часто оказывается, что за этим термином скрывается либо перегруженная ненужными опциями машина, либо наоборот — ограниченный аппарат с громким названием. Вот уже больше десяти лет работаю с оборудованием для камнеобработки, и до сих пор сталкиваюсь с тем, как покупатели путают настоящую многофункциональность с маркетинговыми уловками.

Что скрывается за многофункциональностью

Начну с базового — настоящий многофункциональный станок должен не просто иметь сменные узлы, а обеспечивать точность при переходе между операциями. Помню, как в 2012 году мы тестировали китайский аппарат, который позиционировался как 5-в-1. После распиловки гранита приходилось тратить полчаса на перенастройку для фрезеровки — люфт в поворотном механизме сводил на нет всю экономию времени. Именно тогда я понял, что ключевой параметр — не количество функций, а сохранение точности при их переключении.

Современные решения, например от ООО Fujian Province HuaLong Machinery, демонстрируют другой подход. Их станки серии HL-2023 используют систему фиксации с термокомпенсацией — при смене инструмента отклонение не превышает 0.01 мм. Но и здесь есть нюанс: такая точность нужна далеко не всем мастерским. Для памятников из песчаника допустимый допуск может быть и 0.5 мм, поэтому иногда переплата за 'сверхточность' неоправданна.

Кстати, о температурной компенсации — это не просто техническая характеристика. При обработке мрамора в неотапливаемом цехе зимой мы столкнулись с тем, что стандартный станок давал погрешность до 1.2 мм после 4 часов работы. Пришлось дорабатывать систему охлаждения шпинделя, хотя производитель утверждал, что этого не требуется. Опыт показал: заявленные параметры всегда нужно проверять в своих условиях.

Подводные камни при выборе оборудования

Самая распространенная ошибка — оценивать станки по количеству операций, а не по их сочетаемости. В 2018 году мы приобрели итальянский комплекс, который мог и резать, и полировать, и делать фаски. Но оказалось, что при переходе на полировку требуется демонтировать систему подачи воды — конструктивный просчет, который добавлял 40 минут к каждой смене операции. Производитель потом выпустил переходник, но он стоил как треть станка.

Сейчас при подборе оборудования всегда спрашиваю: 'А сколько болтов нужно открутить, чтобы перейти от резки к фрезеровке?' Для ритмичного производства идеально, когда смена функций занимает не больше 10-15 минут. В этом плане интересны разработки https://www.bridgesaw.ru — у них в станках HL-2800 используется каретка быстрой смены, хотя и она требует периодической регулировки раз в 200 циклов.

Еще один момент, который часто упускают — совместимость оснастки. Как-то купили дорогой немецкий шлифовальный блок, а он не стал на китайский станок — посадочное место на пару миллиметров уже. Теперь всегда требуем тестовые установки инструмента перед покупкой. Кстати, у ООО Fujian Province Hualong Machinery на сайте есть видео с подробным монтажом — мелочь, но экономит нервы.

Практика эксплуатации в российских условиях

Наши зимы — отдельное испытание для любого оборудования. В 2021 году в Подмосковье был случай, когда замерзший конденсат в пневмосистеме станка вывел из строя весь поворотный механизм. Ремонт занял три недели — детали везли из Китая. После этого мы настояли на установке дополнительных влагоотделителей, хотя в спецификации они не значились как обязательные.

Интересно, что ООО Fujian Province HuaLong Machinery после этого случая доработали свою стандартную комплектацию для поставок в РФ — теперь включают зимний пакет с подогревом масла в гидравлике. Такое внимание к региональным особенностям редко встречается у азиатских производителей, обычно они работают по универсальным спецификациям.

Еще из практических наблюдений — наши мастера часто перегружают станки, пытаясь резать гранит толщиной 60 мм на аппаратах, рассчитанных на 40 мм. Производители пишут 'максимальная толщина', но не уточняют, что при работе на пределе ресурс снижается втрое. Приходится проводить ликбез — лучше сделать два прохода по 30 мм, чем один на 60 мм.

Техническое обслуживание — что действительно важно

Многие пренебрегают регламентом обслуживания, особенно в мелких мастерских. Сам видел, как станок работал два года без замены направляющих — потом пришлось менять весь портал, что обошлось дороже годового ТО. В инструкциях к станкам с https://www.bridgesaw.ru график расписан пошагово, но даже это не всегда помогает — люди экономят на 'мелочах'.

Особенно критична смазка шарико-винтовых пар — при обработке гранита абразивная пыль проникает везде. Раз в месяц обязательно промывать и закладывать свежую смазку, иначе через полгода потребуется замена комплекта за 120+ тысяч рублей. Дорогой урок, который мы усвоили в 2019 году.

Еще один нюанс — электрика. Российские перепады напряжения убивают частотные преобразователи быстрее, чем гарантийный срок. Ставим стабилизаторы на каждую единицу оборудования, хотя производители редко это упоминают в требованиях. Кстати, у китайских станков часто стоят преобразователи на 220В, хотя для трехфазной сети надежнее 380В — этот момент нужно уточнять при заказе.

Перспективы развития многофункциональных систем

Сейчас явный тренд — не добавление новых функций, а интеграция систем ЧПУ с возможностью самодиагностики. Например, станки нового поколения уже умеют предупреждать о износе подшипников по изменению вибрации. Для небольших мастерских это может быть избыточно, но для потокового производства — существенная экономия.

Заметил, что ООО Fujian Province Hualong Machinery в своих последних моделях делает упор на модульность — можно докупать дополнительные блоки по мере роста производства. Это разумный подход, особенно для начинающих предприятий. Хотя иногда базовый станок оказывается 'обрезанным' специально, чтобы продавать апгрейды — нужно внимательно смотреть комплектацию.

Лично считаю, что будущее за гибридными решениями — когда станок может работать и автоматически, и в ручном режиме с быстрым переключением. Слишком много операций в камнеобработке требуют человеческого глаза и принятия решений 'на месте'. Полная автоматизация пока не всегда оправдана, особенно при работе с уникальным природным камнем, где каждый слэб требует индивидуального подхода.

Выводы для практиков

Главное, что понял за годы работы — не существует идеального многофункционального станка. Есть аппарат, который подходит под ваши конкретные задачи и условия. Перед покупкой обязательно протестируйте на своем материале — гранит, мрамор и кварц требуют разных подходов.

Из производителей, которые адекватно соотносят цену и качество, можно отметить ООО Fujian Province HuaLong Machinery — их оборудование стабильно работает в наших условиях, а сервисная поддержка стала заметно лучше за последние три года. Хотя и у них бывают осечки — как с той историей с подшипниками в станках 2019 года выпуска.

В конечном счете, многофункциональность — это не про количество функций, а про возможность гибко реагировать на changing production tasks. И иногда два специализированных станка оказываются выгоднее одного 'универсального'. Нужно считать не только стоимость оборудования, но и эксплуатационные расходы в перспективе 5-7 лет. Именно такой подход позволяет избежать разочарований и простоев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020 -

Гидроабразивная резка для камня +мостовая пила HKNC – 650J

Гидроабразивная резка для камня +мостовая пила HKNC – 650J -

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

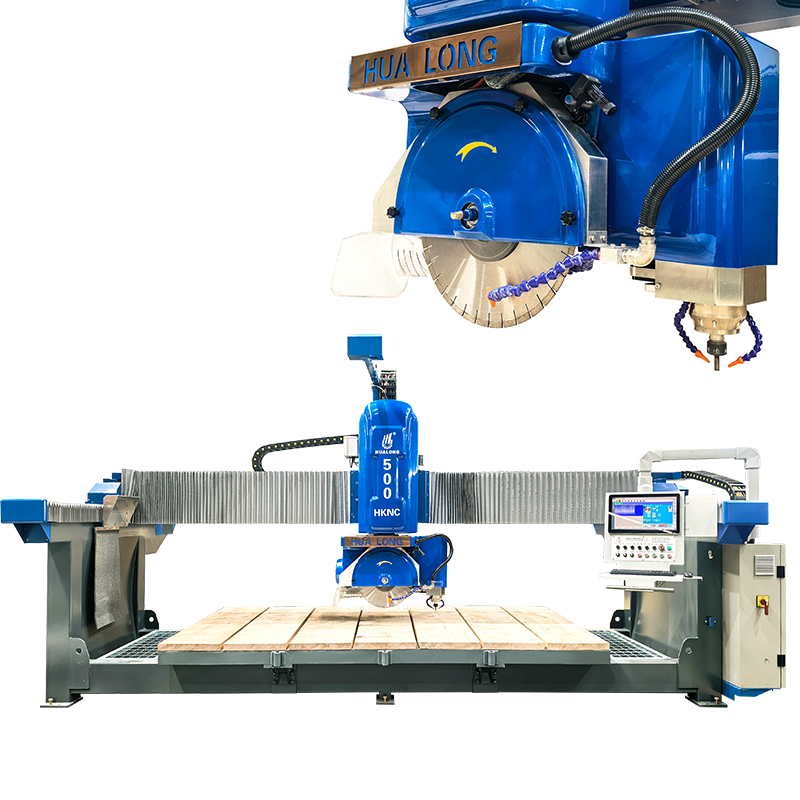

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500 -

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus -

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ -

Мостовой шлифовальный станок по камню HLAP-1800

Мостовой шлифовальный станок по камню HLAP-1800 -

3-осевой обрабатывающий центр HLCNC-3319

3-осевой обрабатывающий центр HLCNC-3319 -

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

Связанный поиск

Связанный поиск- Цена на станок для гидроабразивной резки керамогранита

- Производители станков для резки и шлифовки камня

- Поставщики Каменные пилы для продажи

- Производитель гидроабразивной резки в Москве

- станок для распила камня с водой

- Производители камнерезных станков б/у

- Поставщики Абразивные камни для гидроабразивной резки

- гидроабразивная резка металла спб

- Производители резки гранитного камня

- Поставщики обработки камня