купить станок гидроабразивной резки

Когда слышишь 'купить станок гидроабразивной резки', многие сразу представляют просто устройство с водой и песком, но на деле это комплексная система, где ошибка в подборе насоса или абразива может удвоить себестоимость резки. В 2018 мы сами наступили на эти грабли, купив китайский станок без адаптации к российским абразивам - потом полгода переделывали систему подачи.

Почему гидроабразив, а не лазер

В цеху ООО 'Стройгранит' до сих пор стоит наш первый гидроабразивный станок 2015 года - режет всё от 200-мм мрамора до титановых плит. Ключевое преимущество не в универсальности (её часто переоценивают), а в отсутствии термического воздействия. Для композитных материалов типа калёного стекла с медной прослойкой это единственный вариант, лазер просто плавит слои.

Хотя для тонкой нержавейки до 3 мм я бы всё же рекомендовал плазму - гидроабразив выходит на 30% дороже по эксплуатации. Но когда в прошлом месяце понадобилось резать 80-мм бронестекло для банковского терминала, альтернатив не было вообще.

Заметил интересную деталь: большинство клиентов сначала зацикливаются на давлении насоса (3800 бар vs 4200 бар), хотя на практике разница в скорости резки не превышает 8-12%. Гораздо важнее система фильтрации воды - при жесткости выше 5 мг-экв/л сопла выходят из строя за 200-250 часов вместо положенных 800.

Китайские станки: мифы и реальность

На примере станков гидроабразивной резки от ООО Fujian Province Hualong Machinery видно, как изменился подход к производству. Их модель HL-5AWT 2023 года имеет европейские сервоприводы и наш ЧПУ 'Балтика', хотя собирается в Китае. Площадь 50,000 м2 позволяет им вертикально интегрировать производство - от литья станин до сборки систем ЧПУ.

При этом их слабое место - режущие головы. В стандартной комплектации стоят упрощенные версии, которые не держат стабильный зазор при резке гофрированного металла. Мы обычно меняем на итальянские Headwater, доплачивая $, но это всё равно дешевле европейских аналогов в 1.8-2 раза.

Важный момент: их сайт bridgesaw.ru указывает на специализацию по камню, но последние три года они активно развивают металлическое направление. Для алюминия и меди их станки уже конкурентоспособны, но для вольфрама я бы пока советовал немецкие решения.

Экономика эксплуатации

Самый болезненный вопрос - расход абразива. При резке гранита толщиной 100 мм наш станок потребляет около 350 кг гарнета в смену. Перешли на индийский абразив вместо китайского - экономия 17%, но пришлось менять форсунки на более износостойкие.

Электроэнергия - ещё один скрытый расходник. Насос высокого давления 'съедает' до 38 кВт/ч, при трёхсменной работе это выливается в 45-50 тысяч рублей ежемесячно только за электричество. Сейчас тестируем систему рекуперации - пока экономия не более 8%, но технология перспективная.

Зимой добавилась проблема с водоподготовкой - при температуре в цеху ниже +15°C начинаются сбои в работе дозаторов. Пришлось ставить локальный подогрев магистрали, хотя в документации этот нюанс не упоминался.

Сервис и обучение

У ООО Fujian Province Hualong Machinery интересная система обучения: они присылают инженера на 10 дней не для настройки станка (это делается дистанционно), а именно для обучения работе с разными материалами. В прошлом квартале их специалист показывал тонкости резки керамогранита с рельефной поверхностью - оказалось, нужно менять угол реза в зависимости от текстуры.

С запчастями есть нюанс: подшипники насоса идут от SKF, но электроника - собственная разработка. Ремонт плат занимает 3-5 дней против 2-3 недель у европейцев, но после трёх лет эксплуатации начинают сыпаться сенсоры давления. Держим про запас два комплекта.

Из 260 сотрудников их завода 40 занимаются именно R&D - это чувствуется в обновлениях ПО. Раз в полгода присылают патчи, последний добавил функцию компенсации износа сопла через калибровку по эталонному контуру. Мелочь, а продлила жизнь комплектующих на 30%.

Кейсы и ошибки

В ноябре 2022 пытались резать армированный бетон для демонтажных работ - идея провалилась. Абразив застревал в арматуре, головка постоянно перегружалась. Пришлось признать: гидроабразив не панацея.

Зато для комбинированных материалов показал себя блестяще. Делали фасадные панели из каменной ваты с медным покрытием - традиционные методы резали либо материал, либо покрытие. Гидроабразив справился за один проход, правда, пришлось разработать специальную оснастку для фиксации.

Сейчас рассматриваем их новую модель с двумя режущими головками - для массового производства мелких деталей из плитки. Производительность обещают в 1.7 раз выше, но пока не уверен в точности позиционирования второй головы. Ждём тестовые образцы к концу месяца.

Перспективы технологии

К 2025 году станки гидроабразивной резки должны получить интеллектуальные системы контроля расхода абразива - прототипы уже тестируют в Шанхае. Это сократит эксплуатационные расходы на 15-20%, что сделает технологию конкурентоспособной даже с лазерной резкой тонколистового металла.

Ещё одно направление - гибридные решения. Видел на выставке в Гуанчжоу экспериментальную установку, где гидроабразив комбинируют с ультразвуком для резки полимерных композитов. Пока дорого, но для аэрокосмической отрасли уже актуально.

Для российского рынка главным барьером остаётся стоимость эксплуатации. Если ООО Fujian Province Hualong Machinery сможет адаптировать свои станки под российские абразивы без потери качества реза, это изменит ситуацию. Их инженеры уже работают над этим - в следующем квартале ждём пробную партию модифицированных головок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

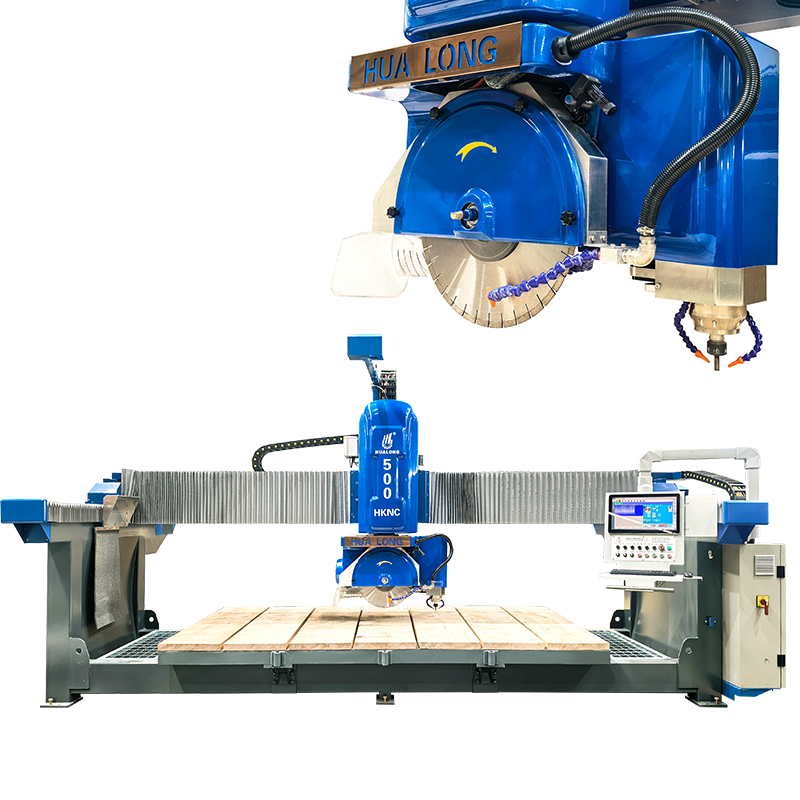

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый)

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый) -

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus -

Робот KUKA 3D-обработки камня

Робот KUKA 3D-обработки камня -

Фрезерный станок по камню с чпу HLSD – 2030

Фрезерный станок по камню с чпу HLSD – 2030 -

Обрабатывающий центр с ЧПУ Hualong MATE

Обрабатывающий центр с ЧПУ Hualong MATE -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

3-осевой обрабатывающий центр HLCNC-3319

3-осевой обрабатывающий центр HLCNC-3319 -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

Трехосевая мостовая пила для резки камня HLYT-700

Трехосевая мостовая пила для резки камня HLYT-700 -

Автоматическая мостовая пила HLSQ-650

Автоматическая мостовая пила HLSQ-650 -

5-осевой мостовой станок с ЧПУ HKNC -560 плюс

5-осевой мостовой станок с ЧПУ HKNC -560 плюс -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2

Связанный поиск

Связанный поиск- Производители портальных фрезерных станков мостового типа

- Завод портальных фрезерных станков мостового типа

- производители гравировальных станков для камня цена

- Поставщики пильных дисков с ЧПУ

- 5-осевой станок с ЧПУ для резки камня

- станки гидроабразивной резки металла цена

- Завод водоструйного насоса

- Поставщики резки искусственного камня

- Производители настольных камнерезных станков

- Производители водоструйных установок для резки камня