камнеобрабатывающие станки и комплексы

Когда слышишь про камнеобрабатывающие станки, многие сразу представляют себе гигантские конвейерные линии — но на практике половина проблем кроется в мелочах: том самом гидравлическом упоре, который ?залипает? при +35°C, или подшипнике шпинделя, который на граните служит вдвое меньше, чем на мраморе. Вот об этих нюансах, которые в каталогах не пишут, и стоит поговорить.

Что на самом деле скрывается за ?комплексом?

Раньше я думал, что комплексы — это просто набор станков в одном цеху. Пока не столкнулся с проектом, где три отрезных машины работали вразнобой из-за разной скорости подачи. Оказалось, синхронизация линий — это не про провода и датчики, а про расчёт инерции плиты на роликах. Помню, как на камнеобрабатывающем комплексе для слэбов пришлось переделывать всю систему воздушных подушек — инженеры не учли влажность в цеху, и гранитные плиты ?прилипали? к транспортерам.

Кстати, про ошибки проектирования: однажды заказчик купил итальянский фрезерный центр, но не проверил совместимость с местным ЧПУ. В итоге станок полгода простаивал — пришлось ?колхозить? переходные платы. Отсюда вывод: даже дорогое оборудование без грамотной адаптации превращается в груду металла.

Сейчас многие гонятся за автоматизацией, но забывают про обслуживание. Видел, как на российском производстве станки с системой водяного охлаждения забивались известковым налётом из-за нефильтрованной воды. Решение? Установить простейшие фильтры — но это ?всплывает? только через полгода работы, когда уже горит шпиндель.

Китайское оборудование: стереотипы и реальность

В 2010-х про китайские станки говорили с усмешкой — мол, люфт на второй день работы. Сейчас ситуация иная. Возьмём ООО Fujian Province Hualong Machinery — их мостовые пилы серии HLQ с подвижным порталом я лично тестировал на граните плотностью 2.8 г/см3. Да, есть нюансы: например, рельсы лучше сразу менять на усиленные, если планируете резать габбро. Но за свои деньги — более чем адекватное решение.

Кстати, их сайт bridgesaw.ru — хороший пример, когда производитель не скрывает технические ограничения. В спецификациях честно указано, что максимальный ресурс диска при работе с кварцитом — 20% ниже, чем у европейских аналогов. Это вызывает доверие: нет попыток выдать желаемое за действительное.

Особенность их камнеобрабатывающих комплексов — модульность. Видел на выставке в Шанхае, как за сутки собрали линию для полировки слэбов из стандартных блоков. Для небольших мастерских это спасение: можно начать с базовой конфигурации, потом докупать секции. Хотя предупрежу: иногда стыковочные узлы требуют подгонки — видимо, допуски в паре миллиметров считаются ?нормой?.

Где ломается даже надежная техника

Расскажу про случай с полировальной линией Hualong HLGMJ-2500. В теории — 8 головок, гидравлический поджим, цифровая панель. На практике же первый сбой случился из-за… вибрации от соседнего дробильного цеха. Производитель не учитывает, что оборудование могут поставить в промзоне рядом с виброустановками. Пришлось заливать отдельный фундамент с демпферами.

Ещё больная тема — системы орошения. В станках для мокрой обработки часто ставят пластиковые трубки, которые трескаются при -15°C. В уральском цеху при первом же морозе получили ледяные пробки — заменили на термостойкие шланги, и всё заработало. Мелочь? Да. Но именно такие мелочи определяют, будет ли станок работать или простаивать.

Запчасти — отдельная история. Для того же Hualong искать оригинальные подшипники иногда дольше, чем для итальянских брендов. Но здесь выручает унификация: на тот же шпиндель часто подходят детали от SKF, просто в документации это не указано. Научились определять совместимость ?на глаз? — по посадочным размерам и углу контакта.

Персонал: почему оператор важнее станка

Купили мы как-то японский пятиосевой центр с ЧПУ. Казалось бы, мечта. Но оператор, привыкший к ручным советским ?Верстакам?, три месяца не мог понять систему координат. Вывод: даже самый продвинутый камнеобрабатывающий комплекс бесполезен без обученной команды. Сейчас при закупке сразу закладываем 2-3 недели на стажировку — часто прямо на производстве поставщика.

Кстати, Hualong в этом плане прогрессируют — на их заводе в Фуцзяне есть учебный центр, где показывают не только как нажимать кнопки, но и как диагностировать перегрев двигателя по звуку. Это ценно: теорию можно прочитать в мануале, а вот практические лайфхаки — только от инженеров с опытом.

Заметил интересную деталь: операторы, работавшие с европейским оборудованием, часто перестраховываются — например, выставляют скорость реза на 20% ниже рекомендованной. С китайскими станками такой подход приводит к обратному эффекту: недостаточная нагрузка вызывает вибрацию. Приходится переучивать: здесь нужно работать ?в напряг?, как завещали конструкторы.

Что будет дальше с рынком

Судя по последним тенденциям, будущее — за гибридными решениями. Например, станки, которые могут и резать, и фрезеровать, и даже делать фаски без переналадки. Hualong уже экспериментируют с такими моделями — видел прототип на выставке в Гуанчжоу. Правда, пока есть проблемы с точностью позиционирования при смене операций — видимо, сказывается компромисс в конструкции.

Ещё один тренд — локализация производства. Те же китайские бренды начинают собирать оборудование в России — например, в Подмосковье видел сборочный цех, где кастомные камнеобрабатывающие комплексы адаптируют под уральский гранит. Это меняет логику сервиса: теперь инженер может приехать в течение суток, а не ждать месяц запчасти из-за океана.

Лично я считаю, что следующий прорыв будет не в точности или скорости, а в энергоэффективности. Современные линии потребляют как небольшой завод — видел счёт за электричество на 4-пильном комплексе: 380 кВт/час. Производители вроде Hualong уже работают над рекуперативными системами, но пока это дорогое дополнение. Думаю, через пару лет станет стандартом.

Вместо заключения: о чём спросить перед покупкой

Никогда не выбирайте оборудование только по техническим характеристикам. Спросите у поставщика: какие три самые частые поломки у этой модели? Как меняется ресурс при работе с мокрым камнем? Есть ли у них клиенты в вашем регионе — чтобы посмотреть технику ?в живую?. Например, для ООО Fujian Province Hualong Machinery я всегда запрашиваю видео работы именно на российском камне — ангарский мрамор и карельский гранит имеют особую абразивность.

И главное — не верьте в ?универсальные решения?. Станок, идеально режущий травертин, может ?захлебнуться? на базальте. Поэтому перед закупкой обязательно тестируйте на своём материале. Да, это затратно — но дешевле, чем потом переделывать всю технологическую цепочку.

P.S. Коллега недавно спросил: ?Стоит ли сейчас вкладываться в немецкое оборудование??. Ответил: ?Если бюджет позволяет — да, но с учётом, что каждая запчасть будет стоить как новый китайский станок?. Времена изменились — теперь часто выгоднее купить два китайских комплекса, чем один европейский. Надёжность? Да, чуть ниже. Но когда один на обслуживании — второй продолжает работать. А в реальном производстве это иногда важнее престижа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C -

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами

HKNC-400L 4+1 осевой мостовой станок с ЧПУ и конвейерами -

Гидроабразивная резка для камня +мостовая пила HKNC – 650J

Гидроабразивная резка для камня +мостовая пила HKNC – 650J -

Мостовой шлифовальный станок по камню HLAP-1800

Мостовой шлифовальный станок по камню HLAP-1800 -

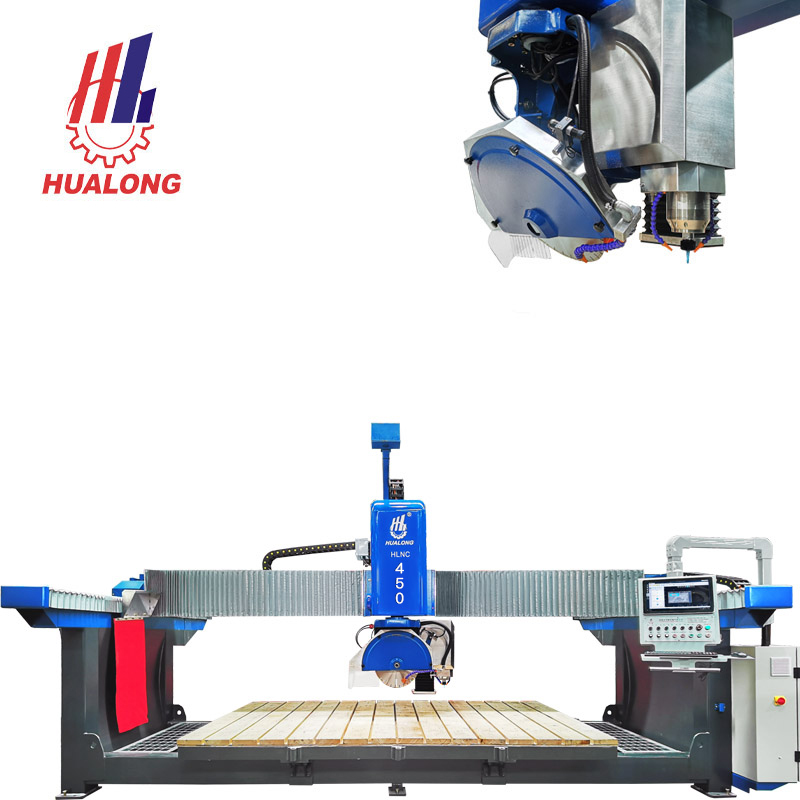

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

Станок Гидроабразивной Резки HLRC – 2015

Станок Гидроабразивной Резки HLRC – 2015 -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2 -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ -

Мостовая пила для камня HLSQ-650

Мостовая пила для камня HLSQ-650 -

Мостовая пила HLSM-800

Мостовая пила HLSM-800

Связанный поиск

Связанный поиск- Установки для резки камня алмазными дисками

- Поставщики гидроабразивной обработки металла

- Продам гравировальный станок для надгробия

- Завод гравировки камня с ЧПУ

- Производители мостовых камнерезных станков

- Фабрика по резке камня на воде

- Производители гравировки камня

- производители гравировальных станков по мрамору с ЧПУ

- Продам 3D станок для резьбы по камню.

- Поставщики гидроабразивных резаков с ЧПУ