Давление при гидроабразивной резке

Давление при гидроабразивной резке – тема, которую часто обсуждают, но понимание её тонкостей выходит далеко за рамки простого выбора цифры из каталога оборудования. Опыт работы с этим методом показывает, что 'больше – лучше' – далеко не всегда верно. Часто, наоборот, избыточное давление приводит к преждевременному износу абразивного материала, ухудшению качества обработки и, в конечном итоге, к увеличению затрат. Но как определить оптимальное значение? Это, пожалуй, самый сложный вопрос, на который нет универсального ответа. И вот что я могу сказать, опираясь на свой опыт работы с различными установками.

Определение оптимального давления: баланс между эффективностью и ресурсом

В теории, на величину необходимого давления влияют множество факторов: твердость обрабатываемого материала, тип абразивного материала, геометрия реза, скорость реза и даже состав рабочей жидкости. Но на практике, всё гораздо сложнее. Важно не только значение давления, но и его распределение по поверхности режущей зоны, а также пульсации давления. Например, при обработке сложного профиля, где толщина материала меняется, необходимо учитывать эти нюансы. Неправильно подобранное давление может привести к поверхностному выветриванию, особенно при обработке мягких материалов, или, наоборот, к деформации изделия. При работе с гидроабразивной резкой, особенно на более сложных задачах, этот фактор становится критичным.

Обычно производители оборудования указывают рекомендованный диапазон рабочих давлений. Это отправная точка, но не окончательное решение. В нашем случае, когда мы работали с установками фирмы ООО Fujian Province HuaLong Machinery? (https://www.bridgesaw.ru/), приходилось постоянно проводить тестовые обработки, чтобы найти оптимальные параметры для каждого конкретного случая. Иногда, минимальное отклонение от рекомендованного значения давало заметный прирост в качестве обработки, в другие – наоборот, ухудшало её. Например, на обработке полимеров, незначительное увеличение давления может привести к плавлению материала.

Влияние абразивного материала на параметры реза

Выбор абразивного материала – это еще один важный момент. Существует множество видов абразивов: от оксида алюминия до алмазных порошков. Каждый из них имеет свои характеристики и требует своего оптимального давления. Алмазные абразивы, например, позволяют работать с очень твердыми материалами, но требуют более точного контроля давления, чем оксид алюминия. Использование неподходящего абразива, или его несоблюдение рекомендаций по давлению, не только снижает эффективность реза, но и может привести к быстрому износу самого абразива. Мы неоднократно сталкивались с ситуациями, когда неправильный выбор абразива приводил к необходимости замены его в процессе работы, что значительно увеличивало стоимость производства. При этом, важно учитывать не только твердость обрабатываемого материала, но и его структуру – однородность, наличие включений и т.д.

В одной из наших попыток мы использовали алмазный абразив для обработки закаленной стали. Мы начали с рекомендованного давления, но результаты были не удовлетворительными. Поверхность была зернистой, а скорость реза – низкой. После нескольких тестов, мы выяснили, что необходимо увеличить давление на 15%, но при этом использовать специальную смазочно-охлаждающую жидкость, которая уменьшает трение и предотвращает перегрев абразива. В итоге, мы получили отличный результат: гладкая поверхность, высокая скорость реза и минимальный износ абразива.

Проблемы с равномерностью давления и их решение

Одним из распространенных проблем при гидроабразивной резке является неравномерность давления по поверхности режущей зоны. Это может быть вызвано различными факторами: дефектами в конструкции сопла, засорением каналов подачи жидкости, неисправностью насоса. Неравномерное давление приводит к неравномерности обработки, появлению дефектов и снижению качества поверхности.

Для решения этой проблемы необходимо регулярно проводить техническое обслуживание оборудования, проверять состояние сопла и каналов подачи жидкости, а также следить за работой насоса. Также, в некоторых случаях, может потребоваться калибровка сопла или замена его на более качественный. При работе с большими деталями, особенно с несимметричными формами, особенно важно использовать системы компенсации давления, которые обеспечивают равномерное распределение жидкости по всей поверхности реза.

Ошибки при настройке давления: извлеченные уроки

Я помню один случай, когда мы работали над обработкой сложного детали из титана. Мы руководствовались лишь рекомендованным давлением, не учитывая твердость и структуру титана. В результате, абразив быстро изнашивался, а поверхность получалась шероховатой. Пришлось полностью пересмотреть параметры реза и выбрать более подходящий абразив. Это был дорогостоящий урок, который научил нас тому, что не стоит слепо следовать рекомендациям производителей, а необходимо проводить собственные тесты и эксперименты. Постоянное стремление к оптимизации параметров реза – это залог успеха в гидроабразивной резке.

Не стоит недооценивать важность квалификации оператора. Он должен не только уметь управлять оборудованием, но и понимать принципы работы гидроабразивной резки, а также уметь интерпретировать результаты тестовых обработок. Опытный оператор способен быстро выявлять проблемы и находить решения, что позволяет избежать дорогостоящих ошибок и повысить эффективность производства. Кроме того, регулярное обучение и повышение квалификации операторов – это важная инвестиция в будущее компании.

В заключение хочу сказать, что давление при гидроабразивной резке – это не просто число, а сложный параметр, который требует тщательного подбора и контроля. Не существует универсального значения, подходящего для всех случаев. Важно учитывать множество факторов, включая свойства обрабатываемого материала, тип абразивного материала, геометрию реза и скорость реза. И, конечно, не стоит забывать о важности технического обслуживания оборудования и квалификации оператора. Только при комплексном подходе можно добиться оптимальных результатов и избежать дорогостоящих ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

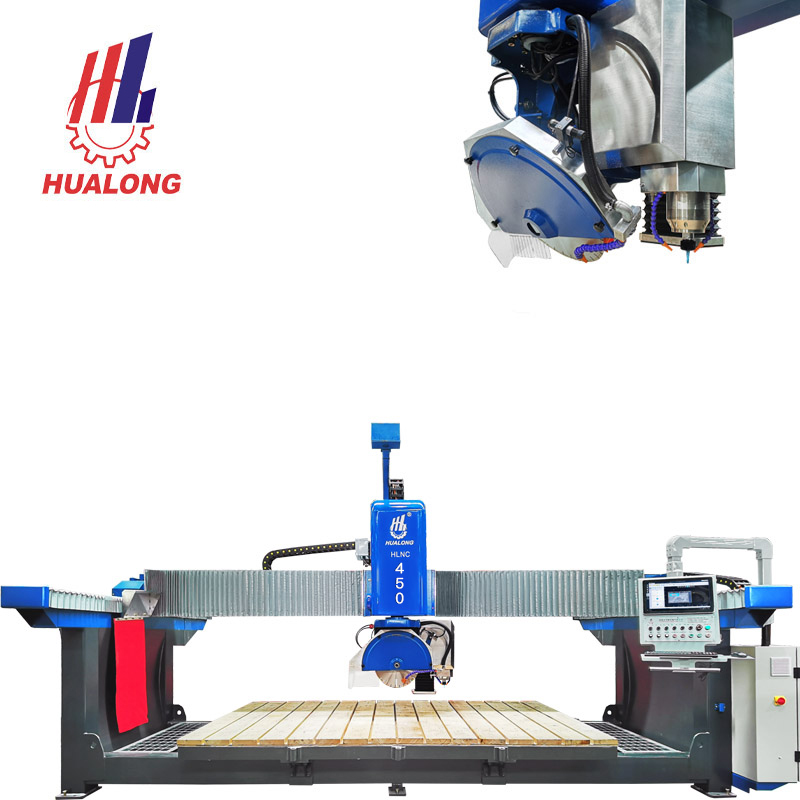

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

Робот KUKA 3D-обработки камня

Робот KUKA 3D-обработки камня -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2 -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319 -

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus -

5-осевой мостовой станок с ЧПУ HKNC-825

5-осевой мостовой станок с ЧПУ HKNC-825 -

Трехосевая мостовая пила для резки камня HLYT-700

Трехосевая мостовая пила для резки камня HLYT-700 -

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый)

5-мостовая пила с ЧПУ HKNC-500 PLUS (белый) -

Многодисковые мостовые станки в карьере

Многодисковые мостовые станки в карьере -

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS

Связанный поиск

Связанный поиск- стоимость оборудования гидроабразивной резки

- Поставщики водной резки камня

- Поставщики камнерезных станков с водой

- Поставщики реактивной роботизированной пилы

- Производители камнерезных станков с ЧПУ

- цена водоструйного резака с чпу

- Производители каменного оборудования цена

- Поставщики станков для гидроабразивной резки

- Производитель станков для резки камня

- фрезер для камня