гидрорезка керамогранита станок купить

Когда ищешь гидрорезка керамогранита станок купить, половина поставщиков начинает сыпать цифрами давления в 6000 бар, будто это гарантия качества. На деле для керамогранита важнее стабильность подачи абразива и точность конвейера — у нас на объекте в Краснодаре китайский станок с 3800 бар резал 20-мм плиты чище, чем итальянский агрегат за полтора миллиона.

Почему гидроабразив вместо диска?

До 2018 года мы пробовали алмазные диски для фигурных резов — на углах плитка крошилась даже с подпилом водой. Первый гидроабразивный станок взяли б/у у немцев, но столкнулись с ржавчиной в траверсе из-за постоянного контакта с водой. Вывод: ищите модели с нержавеющими направляющими, даже если придётся доплатить 10-15%.

Сейчас для сложных заказов — например, панно с волнообразными краями — используем только гидрорезку. Скорость ниже, но брак сократился с 12% до 3%. Важный нюанс: керамогранит с полировкой требует уменьшения давления до бар, иначе появляются микротрещины по кромке.

Кстати, о толщине: для плит 8-12 мм идеален абразив 80-го зерна, но если режем 30-мм ступени — переходим на 120-й. Мелочь, а без неё ресурс сопла падает в два раза.

Критерии выбора станка

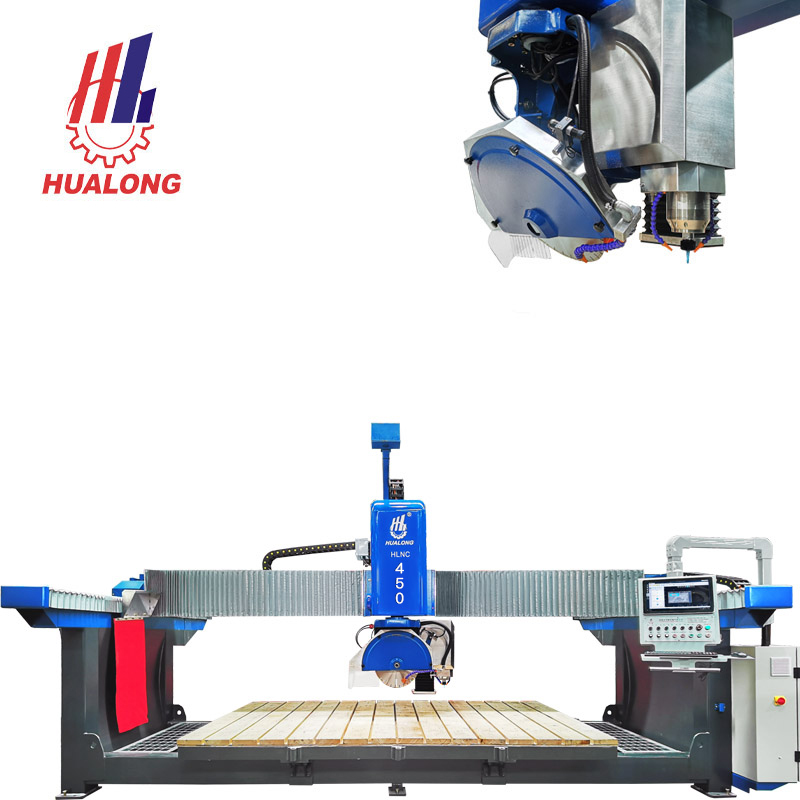

Смотрю на три вещи: точность позиционирования (допуск не более ±0.1 мм), систему фильтрации воды и наличие ЧПУ с коррекцией износа сопла. Наш текущий станок от ООО Fujian Province HuaLong Machinery — модификация HL-5G — даёт погрешность 0.08 мм после года эксплуатации.

Ресурс расходников — отдельная тема. В дешёвых моделях рукав высокого давления меняется каждые 300 часов, у HL-5G выдерживает 800. Экономия на запчастях покрывает разницу в цене за два года.

Не верьте характеристикам 'резка до 200 мм' — для керамогранита реальный предел 100 мм, иначе кромка получается ступенчатой. Проверяли на плитах Laparet — при 120 мм угол реза ушёл на 2 градуса.

Ошибки при работе с керамогранитом

Самая частая — неправильная калибровка воды. Если жёсткость выше 5 мг-экв/л, уплотнительные манжеты изнашиваются за месяц. Ставим умягчители с ионообменной смолой — проблема ушла.

Ещё момент: при резке матового керамогранита абразивный след почти незаметен, а на полированном остаётся матовый кант. Клиентам объясняем, что это технологическая особенность, но некоторые требуют полировки — добавляем 15% к стоимости.

В прошлом месяце испортили партию Italon из-за вибрации — не проверили крепление балласта. Теперь перед каждым запуском делаем тест-рез по обрезку — если край 'играет', ищем причину сразу.

Обзор HL-5G от HuaLong Machinery

Работаем с HuaLong Machinery с 2021 года — взяли станок под конкретный проект для гостиницы в Сочи. Заявленные 4000 бар, но на практике держим 3200 — для керамогранита хватает с запасом.

Нравится система автоматической промывки абразивопровода — раньше чистка занимала полчаса, сейчас 5 минут. Ресурс сопла — 150-200 часов при работе с Garnet 80 mesh.

Из минусов: штатный ЧПУ иногда 'задумывается' при сложных контурах, пришлось докупить внешний контроллер. Зато сервисная служба ООО Fujian Province HuaLong Machinery оперативно высылает прошивки — в прошлом квартале обновили ПО удалённо.

Экономика процесса

Стоимость часа работы гидроабразива с учётом абразива, воды и электроэнергии — около 1800 руб. Для сравнения: лазерная резка обходится в 3500, но для керамогранита не подходит — плавит кромку.

На станок купить с ЧПУ от HuaLong Machinery ушло 2.3 млн руб — окупился за 14 месяцев благодаря заказам на фигурные элементы для торговых центров. Кстати, их завод в Путьяне действительно впечатляет — когда были там в 2022, видели тестовые резки 80-мм гранита на скорости 120 мм/мин.

Сейчас рассматриваем апгрейд до модели с двумя режущими головками — для массового производства подоконников это даст 40% прирост производительности. Советую сразу закладывать такую возможность в бюджет.

Советы по эксплуатации

Раз в неделю обязательно промывать систему подачи абразива — даже с хорошими фильтрами песок уплотняется в трубках. Используем компрессор на 8 бар, но без резких скачков давления.

При смене марки керамогранита делаем тестовые пропилы — у разных производителей разная плотность. Например, Kerama Marazzi режется на 15% медленнее, чем Cersanit при одинаковой толщине.

И главное: не экономьте на обучении операторов. Наш сотрудник месяц стажировался в сервисном центре — теперь самостоятельно диагностирует 80% неисправностей. Это сэкономило нам 200+ тыс руб на вызовах техников за год.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020 -

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2 -

Многофункциональный мостовой станок HKNC-400J

Многофункциональный мостовой станок HKNC-400J -

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

Мостовая пила HLSM-800

Мостовая пила HLSM-800 -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

Мостовой шлифовальный станок по камню HLAP-1800

Мостовой шлифовальный станок по камню HLAP-1800 -

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ -

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus