Гидроабразивный станок с ЧПУ

Когда слышишь 'гидроабразивный станок с ЧПУ', многие сразу представляют идеальный инструмент для резки любого материала. Но на практике часто оказывается, что ключевой момент — не сам станок, а умение работать с его настройками. Например, многие забывают, что даже незначительное изменение давления воды или фракции абразива может полностью изменить качество реза.

Особенности выбора оборудования

В нашей мастерской долгое время использовали станки разных производителей, но с 2018 года перешли на оборудование от ООО Fujian Province Hualong Machinery. Их гидроабразивные станки с ЧПУ показали себя особенно устойчивыми при работе с толстым гранитом — как раз то, что нужно для наших проектов. При этом я бы не сказал, что это идеальное решение для всех задач. Например, для резки тонкого стекла их системы иногда дают микротрещины по кромке, если неправильно подобрать сопло.

Заметил интересную деталь: многие коллеги ошибочно считают, что главный параметр — максимальное давление воды. На деле же для 80% работ достаточно 4000 бар, а более высокие показатели часто приводят к ускоренному износу уплотнений. В станках от Hualong Machinery как раз удачно сбалансированы эти параметры — нет избыточных характеристик, которые увеличивают стоимость, но не дают реальных преимуществ.

Особенно ценю в их оборудовании систему подачи абразива. Помню, как в 2020 году мы тестировали резку мрамора толщиной 120 мм — большинство станков требовали постоянной регулировки подачи гранатового песка, а здесь система работала стабильно даже при восьмичасовой непрерывной работе. Хотя признаю, первые месяцы были сложными — пришлось переучивать операторов, которые привыкли к ручной регулировке.

Типичные ошибки при эксплуатации

Самая распространенная ошибка — экономия на абразиве. Видел случаи, когда пытались использовать дешевый китайский гранатовый песок 80 меш вместо рекомендованного 60 меш. В результате — повышенный износ сопел и неровный рез. Кстати, в документации к станкам Hualong Machinery этот момент четко прописан, но многие почему-то его игнорируют.

Еще один нюанс — подготовка воды. Казалось бы, мелочь, но если не использовать деминерализованную воду, ресурс насоса сокращается на 30-40%. Мы на своем опыте убедились, когда через полгода эксплуатации первого станка пришлось менять основные узлы насосной станции. Теперь строго следим за качеством воды — устанавливаем дополнительные фильтры, хотя производитель и не требует этого в обязательном порядке.

Особенно проблемной оказалась резка композитных материалов. В прошлом году взяли заказ на изготовление деталей из карбида вольфрама — пришлось экспериментальным путем подбирать скорость резания. Стандартные настройки не подходили: при высокой скорости появлялись сколы, при низкой — перерасход абразива. В итоге разработали свой режим, который теперь используем для подобных материалов.

Практические кейсы из работы

Запомнился проект 2021 года — нужно было вырезать сложные декоративные элементы из карельского гранита для фасада здания. Использовали гидроабразивный станок с ЧПУ HL-5A от Hualong. Основная сложность была в том, что традиционные методы резки не позволяли добиться нужной точности контуров. Пришлось разрабатывать специальную программу с переменной скоростью подачи — на прямых участках увеличивали, на закруглениях замедляли.

Интересный случай был при работе с керамогранитом. Заказчик требовал идеально ровный рез без малейших сколов. Стандартные настройки давали приемлемый результат, но при детальном рассмотрении под лупой были видны микротрещины. Помогло уменьшение давления с 4200 до 3800 бар и увеличение расхода абразива на 15%. Правда, при этом скорость резания снизилась почти на треть — пришлось пересматривать сроки выполнения заказа.

Еще один показательный момент — обслуживание. По опыту скажу, что станки китайского производства часто критикуют за сложность сервиса, но с Hualong Machinery ситуация иная. Когда у нас вышел из строя блок ЧПУ (после скачка напряжения в сети), они оперативно прислали специалиста — в течение трех дней проблема была решена. Хотя должны признать — запчасти действительно пришлось ждать почти две недели.

Технические нюансы, о которых редко пишут в инструкциях

Температура в цехе — фактор, который многие недооценивают. Мы заметили, что при температуре ниже +15°C начинаются проблемы с подачей абразива — влажность воздуха влияет на сыпучесть гранатового песка. Пришлось устанавливать дополнительную систему осушения воздуха в бункере. Производитель об этом не предупреждает — видимо, в Китае другие климатические условия.

Износ сопла — отдельная тема. В спецификациях обычно указывают ресурс 150-200 часов, но на практике все зависит от давления и типа абразива. Мы ведем подробный журнал замены — заметили, что при работе с кварцитом износ происходит почти в два раза быстрее, чем с гранитом. Теперь для разных материалов используем разные сопла, хотя изначально такой подход не предусматривали.

Программное обеспечение — вот где действительно есть пространство для улучшения. Стандартное ПО от Hualong функциональное, но интерфейс довольно сложный для новичков. Наш программист доработал систему, создав упрощенные шаблоны для типовых операций. Интересно, что сами производители потом переняли этот опыт — в новых версиях ПО появились похожие функции.

Экономические аспекты эксплуатации

Себестоимость часа работы — параметр, который волнует всех. При расчетах часто забывают учитывать не только стоимость абразива и электроэнергии, но и обслуживание. За три года эксплуатации станков Hualong Machinery мы вывели формулу: на обслуживание уходит примерно 15% от первоначальной стоимости станка в год. Это включает замену уплотнений, сопел и профилактику насосной станции.

Производительность — еще один важный момент. В рекламе часто указывают максимальные скорости резания, но на практике они достижимы только в идеальных условиях. Мы для себя определили оптимальные режимы: для гранита 40 мм — 80 мм/мин, для мрамора той же толщины — 120 мм/мин. Это примерно на 20% ниже заявленных характеристик, зато гарантирует стабильное качество.

Окупаемость оборудования — вопрос индивидуальный. Наш первый гидроабразивный станок с ЧПУ окупился за 14 месяцев, но это при условии полной загрузки. Коллеги из другой компании жаловались, что у них этот процесс занял почти три года — все зависит от специфики производства и грамотного планирования работ.

Перспективы развития технологии

Судя по последним разработкам, производители активно работают над увеличением ресурса комплектующих. На выставке в Шанхае видел новые модели от ООО Fujian Province Hualong Machinery — там использованы керамические элементы в насосной части, что теоретически должно увеличить срок службы на 30-40%. Правда, пока не понятно, как это скажется на стоимости обслуживания.

Автоматизация — еще одно направление развития. Уже появляются системы автоматической замены сопел и дозаправки абразива. Для массового производства это безусловный плюс, но для небольших мастерских, как наша, такие опции пока избыточны — увеличивают стоимость оборудования без существенного выигрыша в производительности.

Экологичность — тема, которая становится все актуальнее. Современные системы рециркуляции воды и утилизации абразива действительно эффективны, но их внедрение увеличивает стоимость проекта на 25-30%. Пока для большинства российских предприятий это непозволительная роскошь, хотя в Европе такие системы уже становятся стандартом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ -

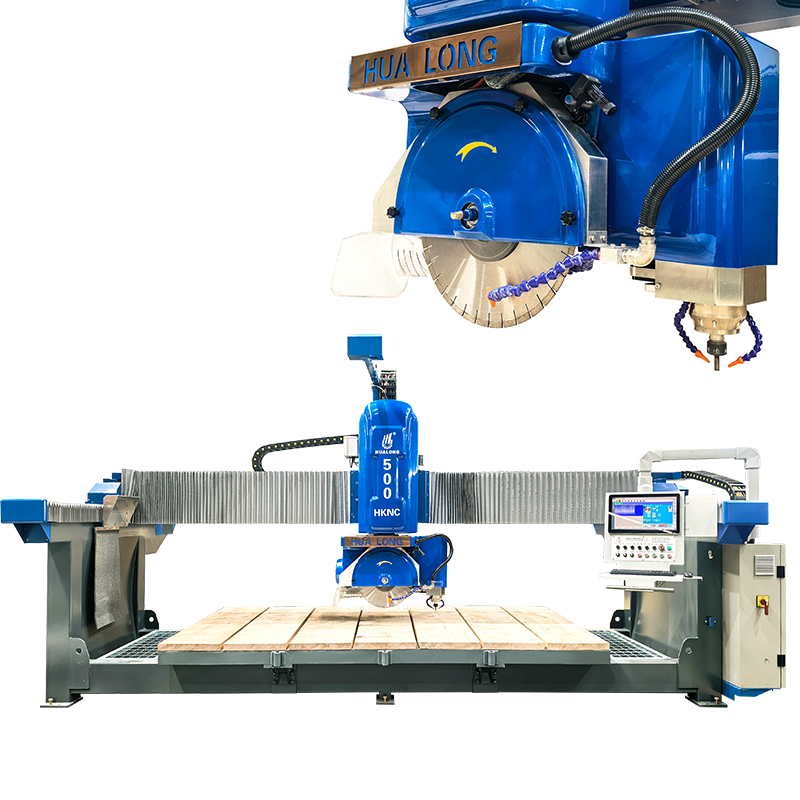

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus -

Мостовая пила с гидроабразивной резкой-HKNC-450J

Мостовая пила с гидроабразивной резкой-HKNC-450J -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

4-осевой 3D-гравировальный станок HLSD3-1525

4-осевой 3D-гравировальный станок HLSD3-1525 -

Мостовая пила для каменных блоков HLSM-1200

Мостовая пила для каменных блоков HLSM-1200 -

Автоматический мостовой камнерезный станок HLSQ – 450

Автоматический мостовой камнерезный станок HLSQ – 450 -

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus -

Мостовая пила HLSM-800

Мостовая пила HLSM-800 -

5-осевой гидроабразивный станок с ЧПУ HLRC-3020

5-осевой гидроабразивный станок с ЧПУ HLRC-3020 -

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Связанный поиск

Связанный поиск- Станок с ЧПУ для резки керамогранита

- станки гидроабразивной резки

- чпу для резки керамогранита

- Производители 5-осевых станков гидроабразивной резки

- Купить станок для гидроабразивной резки камня

- Производители 3-осевых станков гидроабразивной резки

- какой гидроабразивной резки

- Поставщики гравировальный станок с ЧПУ для камня цена

- Поставщики камнерезных станков цена

- Мост тип моста резак для камня завод