Гидроабразивный станок

До сих пор встречаю мнение, будто гидроабразивная резка — это просто 'вода с песком'. На деле же тут каждый параметр влияет на результат: от чистоты абразива до жесткости рамы. Особенно заметно это стало, когда мы тестировали китайские станки — там порой нестыковки в паспортных данных и реальных возможностях.

Конструкционные особенности, которые не бросаются в глаза

Заметил, что многие производители экономят на системе подачи абразива. Казалось бы, мелочь — но именно неравномерная подача дает волнообразный рез на толстом металле. У нас как-то неделю не могли понять, почему на 80-мм нержавейке идет 'гармошка' — оказалось, в бункере слежался гранатовый песок.

Ресивер высокого давления — отдельная тема. На дешевых моделях ставят китайские насосы, которые не держат стабильное давление после 300 часов работы. Приходится либо менять уплотнения каждые полгода, либо сразу ставить итальянские комплектующие. Кстати, у гидроабразивный станок от HuaLong в базовой комплекции стоит неплохой насос — проверяли на резке титана 40 мм.

Система ЧПУ — вот где кроются основные проблемы у новичков. Казалось бы, все просто: загрузил модель и режь. Но когда начинаешь работать с композитными материалами, где нужно менять давление в процессе реза — тут уже нужны алгоритмы прогнозирования нагрузки. На своем опыте скажу: лучше доплатить за систему с возможностью адаптивного управления.

Практические нюансы эксплуатации

Вода — отдельная головная боль. Если в системе подготовки воды сэкономить — фильтры будут меняться чаще, чем хотелось бы. Как-то поставили экспериментальный станок без умягчителя — через месяц сопла были в известковом налете. Пришлось останавливать производство на сутки.

Подбор абразива — это вообще искусство. Для разных материалов нужны разные фракции, причем не только по размеру, но и по форме зерна. Оливкинский гранатовый песок, например, дает более чистый рез по керамограниту, но для металла лучше подходит австралийский. Кстати, в документации к станкам HuaLong видел довольно детальные таблицы по подбору абразива — приятно, когда производитель думает о практическом применении.

Технологические зазоры — многие забывают их учитывать при программировании. Особенно критично при резке сотовых алюминиевых панелей, где даже 0.1 мм дает заметную погрешность. Выработал правило: всегда делать тестовый рез на обрезках материала перед основной работой.

Кейсы из практики

Был у нас заказ на резку мраморной мозаики — элементы сложной формы, толщина всего 8 мм. Стандартным алмазным диском не подойти — крошится край. Перешли на гидроабразивную резку с мелкой фракцией абразива (120 mesh), но столкнулись с проблемой: вода пропитывала камень. Пришлось разрабатывать технологию с минимальным давлением воды.

Еще запомнился случай с резкой бронестекла. Теоретически — идеальный материал для гидроабразивной обработки. На практике же многослойная структура вела себя непредсказуемо: где-то рез шел ровно, где-то появлялись сколы. Поняли, что нужно менять угол реза в процессе — сделали специальную оснастку с переменной геометрией.

А вот с композитными материалами типа карбона гидроабразив показал себя блестяще — нет расслоения краев, которые неизбежны при механической обработке. Правда, пришлось повозиться с подачей абразива — слишком интенсивная струя 'вымывала' матрицу.

Оборудование HuaLong в работе

Когда в 2018 году рассматривали вариант с гидроабразивный станок от ООО Fujian Province HuaLong Machinery, скепсиса было много. Китайское оборудование тогда ассоциировалось с постоянными доработками. Но их инженеры предложили интересное решение — модульную конструкцию, где можно было отдельно заказывать усиленные компоненты.

Особенно отмечу систему управления — она оказалась интуитивнее, чем у некоторых европейских аналогов. Хотя и тут не без косяков: первоначальная прошивка иногда 'зависала' при длительных резах (более 6 часов непрерывной работы). После обновления ПО проблема ушла.

Что реально удивило — сервисная поддержка. Отправляли запрос по поводу износа уплотнителей — в течение двух дней прислали детальную инструкцию с 3D-моделями узлов. Для китайского производителя такой уровень проработки documentation — редкость.

Экономические аспекты выбора

Многие считают, что главное в станке — цена. На деле же стоимость влажения включает массу факторов: от расхода абразива до ремонтопригодности. Как-то считали для производства художественного металла — оказалось, что дорогой немецкий станок в перспективе 5 лет выгоднее китайского аналога за счет меньшего расхода запчастей.

Но тут есть нюанс: для серийного производства, где станок работает в три смены, действительно лучше европейское оборудование. А для мастерской, где нагрузка 2-3 часа в день — переплата не всегда оправдана. Вот гидроабразивный станок от HuaLong как раз занял эту нишу — достаточно надежный для периодической работы, но без избыточного функционала.

Расходники — отдельная статья. Оригинальные сопла и уплотнения у ведущих брендов могут стоить как треть станка. У китайских производителей с этим проще — есть совместимые аналоги, да и сами оригинальные запчасти дешевле. Хотя по качеству есть вопросы: те же уплотнения высокого давления лучше ставить от итальянских производителей, даже на китайское оборудование.

Перспективы развития технологии

Сейчас вижу тенденцию к интеллектуальным системам контроля реза. Датчики акустической эмиссии, например, позволяют отслеживать износ сопла в реальном времени. Пробовали такие на станке HuaLong — работает, но требует тонкой настройки под каждый материал.

Еще интересное направление — гибридные технологии. Комбинирование гидроабразивной резки с лазерной обработкой для сложных деталей. Правда, пока это больше лабораторные разработки — в серии не видел.

Автоматизация замены абразива — вот что реально нужно производствам. Ручная засыпка гранатового песка занимает время, плюс пыль вредная. Видел у того же HuaLong прототип системы автоматической подачи — интересное решение, но для него нужен отдельный техпроцесс подготовки абразива.

Выводы для практиков

Гидроабразивная резка — не панацея, а инструмент со своей нишей. Идеальна для материалов, чувствительных к температурным воздействиям, или сложных контуров. Но для прямых резов в мягких материалах часто выгоднее использовать традиционные методы.

При выборе оборудования смотрите не только на технические характеристики, но и на ремонтопригодность. Как-то столкнулись с ситуацией, когда для замены датчика положения на одном из европейских станков нужно было разбирать половину конструкции — потеряли два дня.

Китайские производители вроде ООО Fujian Province HuaLong Machinery сделали большой шаг вперед в качестве. Их станки уже не 'гаражная сборка', а вполне конкурентоспособное оборудование для среднего бизнеса. Хотя в премиум-сегменте пока проигрывают по точности позиционирования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

3-осевой обрабатывающий центр для резки раковины HLNC – 1308 -

Мостовая пила по камню HLNC-400

Мостовая пила по камню HLNC-400 -

Фрезерный станок по камню с чпу HLSD – 2030

Фрезерный станок по камню с чпу HLSD – 2030 -

Робот KUKA 3D-обработки камня

Робот KUKA 3D-обработки камня -

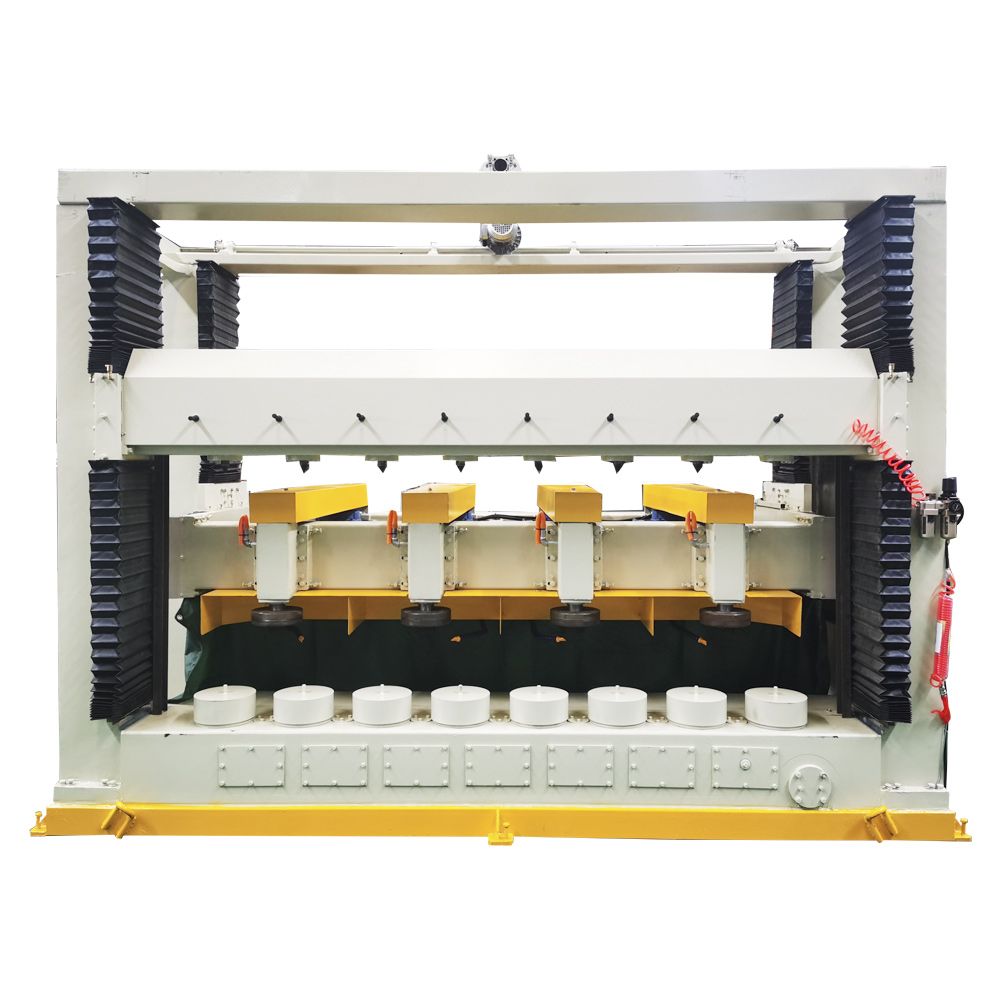

Мостовой шлифовальный станок по камню HLAP-1800

Мостовой шлифовальный станок по камню HLAP-1800 -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J

Гидроабразивная резка и 5-осевая мостовая пила HKNC-450J -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

Мостовая пила для резки камня HLSQ-1400

Мостовая пила для резки камня HLSQ-1400 -

Автоматический мостовой камнерезный станок HLSQ -400 plus

Автоматический мостовой камнерезный станок HLSQ -400 plus

Связанный поиск

Связанный поиск- мостовые станки по камню

- Производители оборудования для гидроабразивной резки

- Завод многофункциональных режущих станков

- Поставщики мосторезов для камня

- Поставщики гравировального станка для гранита

- Завод по производству станков для резки плитки цена

- Установка для гидроабразивной резки камня

- Установки для резки искусственного камня

- станок для резки гранита с подачей воды тросом

- Производители стоимость гидроабразивной резки