гидроабразивная резка станок

Когда слышишь ?гидроабразивная резка станок?, многие представляют этакую волшебную машину, режущую всё подряд без усилий. На деле же — каждый миллиметр реза приходится выверять давлением, абразивом и скоростью, иначе вместо аккуратного края получится ?рванина?, которую клиент в глаза показывать не станет.

Почему вода режет камень

До сих пор встречаю заказчиков, уверенных, что главное в гидроабразивной резке — насос высокого давления. Да, без 4000 бар никуда, но если смесительная камера не отбалансирована — весь напор уйдёт в перерасход абразива. Как-то на объекте в Подмосковье пришлось трижды перенастраивать сопло Garnet 80 Mesh, потому что владелец купил ?универсальный? станок без учёта мраморной крошки в материале.

Кстати, про абразив. Китайский гранатовый песок иногда даёт непредсказуемый износ уплотнителей — видимо, из-за фракционной неоднородности. Приходится держать про запас тефлоновые кольца даже на новых линиях. А вот с турецким абразивом таких казусов меньше, но цена уже другая.

Заметил, что многие цеха экономят на системе фильтрации воды. Кажется, мелочь — но если в магистрали остаётся песчинка крупнее 5 микрон, ресурс керамического сопла падает втрое. Один раз видел, как после месяца работы с неотфильтрованной водой алмазное направляющее отверстие стало похоже на кратер луны.

Оборудование которое не подводит

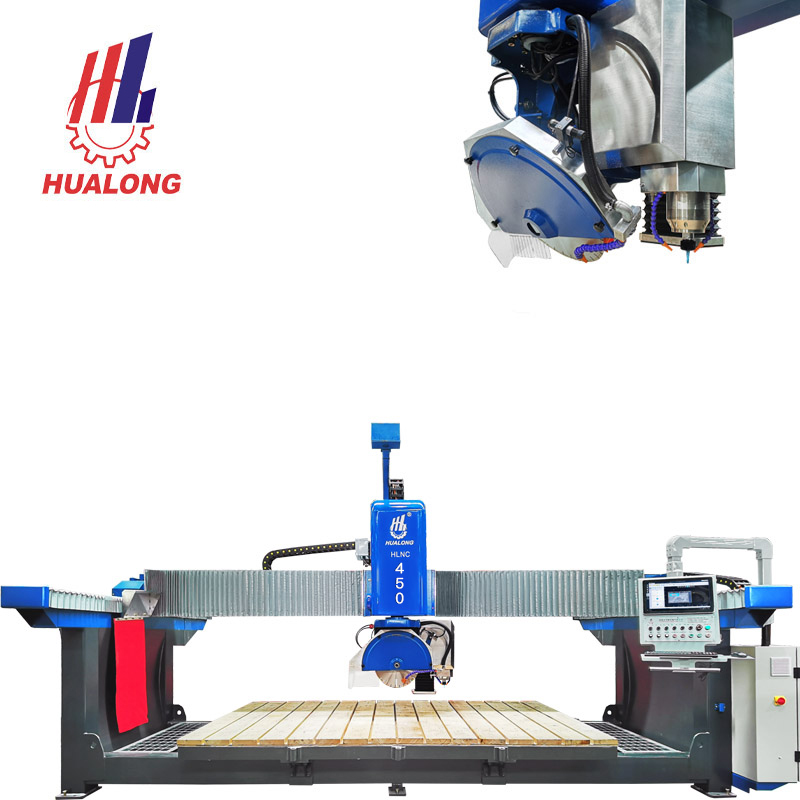

За 15 лет работы перепробовал штук восемь брендов. Скажу так: если нужен станок для ежедневной резки гранита по 12 часов — лучше брать проверенные модели. Например, у гидроабразивная резка станок от HuaLong Machinery (https://www.bridgesaw.ru) неплохо продумана система стабилизации давления. Резали как-то сланцевые плиты — материал капризный, с включениями кварца. Так их станок HL-5G выдал стабильные 3800 бар без скачков, хотя конкуренты на таких же задачах ?плыли? на 200-300 бар.

Кстати про китайские станки. Многие до сих пор морщатся, мол, ненадёжно. Но те же HuaLong с 1990 года делают упор на R&D — их инженеры сами приезжали на наш цех в Новосибирске, когда мы жаловались на вибрацию портальной балки. Через полгода прислали обновлённые чертежи креплений. Это дорогого стоит.

Особенно оценил в их последних моделях систему предсказания износа сопла. Не то чтобы прямо панацея, но когда датчик начинает сигнализировать за 4-5 часов до критического износа — уже успеваешь подготовить замену без остановки смены.

Где ошибаются новички

Самая частая ошибка — попытка резать ?на максималках?. Помню случай: заказчик требовал ускорить резку нержавейки 20 мм. Подняли скорость на 30% — вроде режет. Через неделю клиент вернул партию с дефектами: в нижней кромке появились ступеньки из-за лагования луча. Пришлось переделывать за свой счёт.

Ещё один момент — подготовка воды. Казалось бы, чего проще? Но если в системе жёсткость выше 3 мг-экв/л — прощай, ресурс уплотнителей высокого давления. Как-то в Воронеже пришлось полностью менять сальниковый узел после трёх месяцев работы с неумягчённой водой. Хозяин цеха потом считал убытки — дороже вышло, чем поставить нормальный фильтр сразу.

И да, никогда не используйте рециркуляцию абразива для ответственных заказов. Проверено на горьком опыте: при повторном использовании гранатового песка в кромке реза остаются микрозадиры. Для технических деталей сойдёт, но для полированного гранита — только брак.

Неочевидные нюансы которые решают всё

Мало кто задумывается о температурном режиме в цехе. А между тем, если летом температура поднимается выше 28°C — вязкость воды меняется, и точность реза падает на 0,1-0,2 мм. Для архитектурных элементов это уже критично. Пришлось как-то устанавливать кондиционер в резальный отсек — сразу ушли проблемы с ?гуляющим? контуром.

Ещё один подводный камень — вибрация. Станок стоит идеально по уровню, но если рядом работает кран-балка или пресс — прощай, точность. Решение простое до безобразия: залили отдельный фундамент с демпфирующими прокладками, отвязанный от основного пола. Помогло.

Сейчас многие гонятся за автоматизацией, но для среднего цеха иногда выгоднее взять полуавтомат с ручной загрузкой. Например, модели с ЧПУ от HuaLong конечно хороши, но когда режешь штучные изделия — их загрузочные столы простаивают. А вот их же станок HL-3A с ручной подачей — золотая середина для мастерской, где каждый день новые эскизы.

Что будет дальше с технологией

Судя по последним выставкам, упор сейчас идёт на ?зелёные? решения. Тот же гидроабразивная резка станок нового поколения от HuaLong потребляет на 15% меньше энергии за счёт рекуперации в насосной группе. Для цеха, работающего в три смены — это тысячи киловатт экономии в месяц.

Потихоньку внедряется ИИ для прогнозирования износа. Пока сыровато, но когда нейросеть научится учитывать тип материала и примеси — можно будет избежать 80% внезапных поломок. На тестовом стенде в Путине (Китай) их инженеры уже добились точности прогноза в 92%.

Лично я считаю, что будущее — за гибридными решениями. Например, гидроабразивная резка плюс лазерная доводка кромки. Видел экспериментальную установку у тех же HuaLong — для мебельного камня просто идеально. Правда, стоимость пока заоблачная, но лет через пять станет доступной.

Вместо заключения: просто работаем

В этой профессии главное — не гнаться за модными ?фишками?, а понимать физику процесса. Даже самый продвинутый гидроабразивная резка станок — всего лишь инструмент. Мастер не там, где нажимает кнопки, а там, где по звуку движения воды определяет, что пора менять абразив.

Кстати, про звук — это не шутка. Опытный оператор слышит изменение тона в работе насоса за минуты до срабатывания датчиков. Так что никакой ИИ пока не заменит человеческое ухо и многолетний опыт.

Что касается брендов — работал и с европейскими, и с китайскими. Вывод прост: если производитель, как HuaLong, держит собственное КБ и экспериментальный цех — ему можно доверять вне зависимости от страны происхождения. Проверено гранитом, нержавейкой и срочными заказами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4-осевой 3D-гравировальный станок HLSD3-1525

4-осевой 3D-гравировальный станок HLSD3-1525 -

Пятиосевая мостовая пила HKNC-500 PLUS

Пятиосевая мостовая пила HKNC-500 PLUS -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319 -

Многодисковые мостовые станки в карьере

Многодисковые мостовые станки в карьере -

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020 -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT -

3-осевой обрабатывающий центр HLCNC-3319

3-осевой обрабатывающий центр HLCNC-3319 -

4-осевой мостовой станок с ЧПУ HLNC-450Plus

4-осевой мостовой станок с ЧПУ HLNC-450Plus -

Трехосевая мостовая пила HLSQ-700

Трехосевая мостовая пила HLSQ-700 -

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus

Связанный поиск

Связанный поиск- производители оборудования для обработки камня на продажу

- Завод гидроабразивной резки в Москве

- Поставщики гравировальных станков для камня для продажи

- водоструйный станок с чпу

- Завод полировальной головки для гранита

- Поставщики Цена станка для резки плитки

- гидроабразивная струя

- 5-осевая мостовая пила

- камнерезный станок 400

- Производители станков гидроабразивной резки цена