Гидроабразивная резка в Екатеринбурге

Гидроабразивная резка – сейчас везде пишут, кажется, чудо-технология. Но, честно говоря, когда я впервые столкнулся с этим в работе, было много мифов. Говорили, что это решение всех проблем с твердыми материалами, идеальная точность, никаких вибраций… Потом практика показала, что все не так просто. Нужно понимать особенности материала, правильно настроить оборудование, и, конечно, иметь опыт. Именно об этом и пойдет речь.

Что такое гидроабразивная резка и чем она хороша?

Вкратце, гидроабразивная резка – это процесс, где абразивный материал под высоким давлением струей воды удаляет материал, который нужно разрезать. Сама по себе идея простая, но в ее реализации – сложность. Основное преимущество, конечно, в возможности резать практически любые материалы: от стали и чугуна до керамики, стекла, и даже композитов. И это не просто резать, а резать с высокой точностью и без термического влияния, что критично для многих применений. По сравнению с другими методами, вроде плазменной или лазерной резки, она часто позволяет получить более качественный и чистый край.

Но не стоит забывать о недостатках. Стоимость оборудования и расходных материалов достаточно высока, что делает ее менее привлекательной для небольших объемов. Кроме того, процесс требует квалифицированного оператора, а также соблюдения строгих мер безопасности – вода под таким давлением опасна. Иногда бывает, что расчет параметров реза (давление, расход абразива, скорость струи) – это отдельная задача, требующая серьезного подхода и опыта. Мы часто сталкивались с тем, что клиент ожидал мгновенных результатов, а на настройку параметров уходили часы, а то и дни.

Какие материалы режутся гидроабразивом? На что обратить внимание?

Это, наверное, самый важный момент. Хотя теоретически можно резать практически все, на практике результаты сильно зависят от материала. Сталь и чугун обычно режутся без особых проблем. Но вот с материалами вроде жаропрочных сплавов или некоторых видов керамики возникают сложности. Требуется специальный абразив и очень точный расчет параметров.

Особенно часто наши клиенты хотят резать стекло. Стекло – очень хрупкий материал, и даже небольшая ошибка в настройках может привести к его разрушению. К тому же, после резки стекла образуется большое количество стружки, которую необходимо утилизировать. Мы использовали, например, оборудование от компании ООО Fujian Province Hualong Machinery? (https://www.bridgesaw.ru/) для работы со стеклом, и точность была отличная. Но для достижения оптимального результата нужно учитывать состав стекла и его толщину.

Еще один интересный случай – резка композитных материалов. Здесь важна совместимость абразива и материала. Неправильный выбор может привести к тому, что абразив начнет разрушать композит, а не резать его. Мы однажды пытались резать углепластик, и пришлось экспериментировать с разными типами абразива, чтобы найти оптимальный вариант. В итоге, вышло неплохо, но потребовалось много времени и попыток.

Проблемы и решения в процессе работы

На практике возникают разные проблемы. Например, часто бывает сложно добиться ровного края реза, особенно при резке сложных профилей. Это связано с неравномерным распределением струи воды и абразива. Решение – оптимизация геометрии сопла и регулировка давления. Некоторые производители предлагают сопла с изменяемым углом распыления, что позволяет добиться более равномерного реза.

Еще одна проблема – образование стружки. Особенно это актуально при резке мягких материалов, вроде пластика или дерева. Стружка может забивать сопло и снижать эффективность резки. Для решения этой проблемы используют специальные системы удаления стружки, а также оптимизируют параметры реза. Мы, например, часто используем вакуумные системы для сбора стружки, это значительно упрощает процесс и повышает производительность.

Заметил, что на качество реза очень сильно влияет чистота воды. Даже небольшое количество примесей может негативно повлиять на абразивный процесс, быстрее его изнашивать, а качество реза ухудшить. Поэтому вода должна быть идеально чистой, а система фильтрации – эффективной. В крупных компаниях обычно используют многоступенчатую систему фильтрации, но даже в небольших мастерских можно использовать хотя бы простой фильтр грубой очистки.

Экономическая сторона вопроса

Стоимость гидроабразивной резки – это не только стоимость оборудования, но и стоимость расходных материалов, электроэнергии и труда оператора. Расход абразива может быть достаточно высоким, особенно при резке толстых материалов. Но, с другой стороны, гидроабразивная резка позволяет сократить количество отходов и получить более качественный продукт, что в конечном итоге может снизить общую стоимость проекта.

Важно правильно рассчитать экономическую целесообразность использования этой технологии. Не всегда гидроабразивная резка – это самый выгодный вариант. В некоторых случаях, например, при резке больших объемов материала, может быть выгоднее использовать другие методы, вроде лазерной резки. Но для небольших объемов и сложных деталей, гидроабразивная резка часто является оптимальным решением.

И, конечно, необходимо учитывать стоимость обслуживания оборудования. Гидроабразивная резка – это довольно сложное оборудование, которое требует регулярного обслуживания и настройки. Регулярное техническое обслуживание поможет избежать поломок и продлить срок службы оборудования. Мы сотрудничаем с сервисной компанией, которая оказывает услуги по обслуживанию оборудования ООО Fujian Province Hualong Machinery? Это позволяет нам быть уверенными в надежности работы оборудования.

Вывод: Стоит ли инвестировать в гидроабразивную резку?

Решение об использовании гидроабразивной резки должно приниматься на основе тщательного анализа конкретной задачи. Это не универсальное решение, и его применение оправдано только в тех случаях, когда важна высокая точность, качество реза и возможность резать материалы, которые невозможно резать другими методами. И, конечно, нужно иметь квалифицированный персонал и хорошее оборудование. Нужно взвесить все 'за' и 'против', прежде чем принимать решение об инвестициях в эту технологию.

Но, если все сделать правильно, гидроабразивная резка может стать мощным инструментом для любого предприятия, которое занимается обработкой твердых материалов. Главное – не поддаваться мифам и тщательно изучить все особенности технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматический мостовой камнерезный станок HLSQ -400 plus

Автоматический мостовой камнерезный станок HLSQ -400 plus -

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS

5-осевой мостовой станок с ЧПУ HKNC-560 PLUS -

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ

HKNC-450 5-осевой мостовой станок для резки камня с ЧПУ -

Мостовая пила для каменных блоков HLSM-1200

Мостовая пила для каменных блоков HLSM-1200 -

Станок Гидроабразивной Резки HLRC – 2015

Станок Гидроабразивной Резки HLRC – 2015 -

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ -

4-осевой 3D-гравировальный станок HLSD3-1525

4-осевой 3D-гравировальный станок HLSD3-1525 -

Трехосевая мостовая пила HLSQ-700

Трехосевая мостовая пила HLSQ-700 -

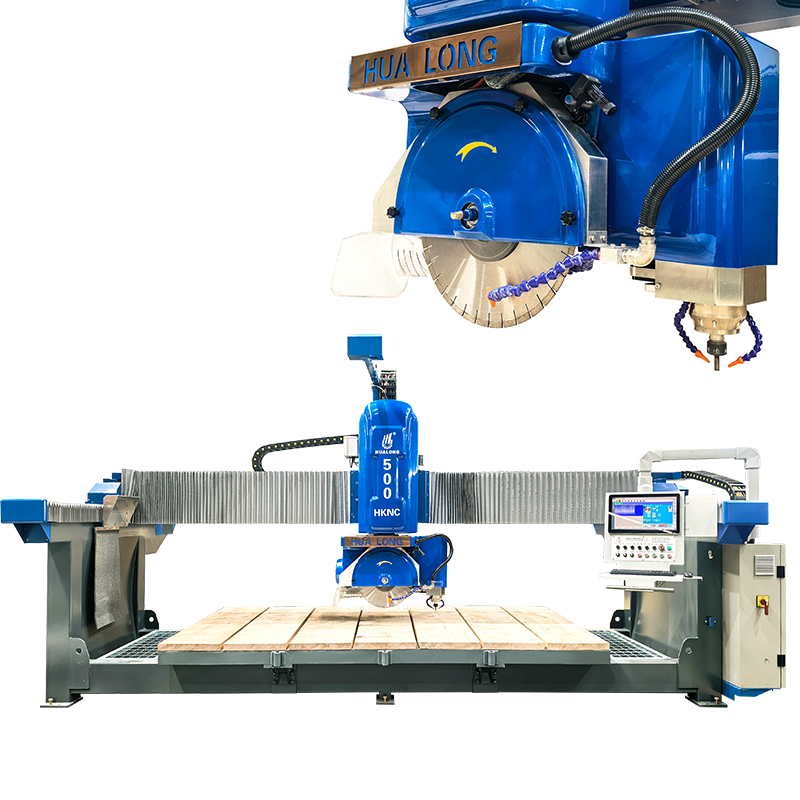

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

Пятиосевой Гидроабразивный Станок HLRC – 2515p

Пятиосевой Гидроабразивный Станок HLRC – 2515p -

Автоматическая мостовая пила HLSQ-650

Автоматическая мостовая пила HLSQ-650 -

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

Связанный поиск

Связанный поиск- машина для резки камней

- Завод 5-осевого станка гидроабразивной резки

- Поставщики гидроабразивной резки стали

- Цены на оборудование для обработки камня

- производители гравировальных станков для камня цена

- Производители искусственного камня

- Заводы по производству мосторезов для резки камня

- Поставщики резки камня

- Поставщики гравировальный станок для гранита цена

- каменная машина