гидроабразивная резка аппарат

Когда слышишь ?гидроабразивная резка аппарат?, первое, что приходит в голову — водяной нож, режущий всё на свете. Но на практике даже с дорогим немецким оборудованием сталкиваешься с тем, что гидроабразивная резка требует понимания физики процесса, а не просто нажатия кнопки. Многие уверены, что главное — давление в 4000 бар, а на деле стабильность подачи абразива и качество сопла определяют 70% результата.

Конструктивные подводные камни

Взяли мы как-то китайский станок от ООО Fujian Province Hualong Machinery — внешне солидный, параметры в паспорте идеальные. Но при резке гранита толщиной 80 мм начались колебания по шву. Оказалось, проблема в системе стабилизации давления — ресивер не успевал компенсировать скачки. Пришлось дорабатывать locally, устанавливать дополнительный демпфер.

Заметил, что у многих производителей, включая Hualong, сейчас переходят на интегрированные блоки управления с предустановленными режимами. Это удобно для оператора, но при нестандартных материалах (например, композитный камень с металлической сеткой) автоматика выдаёт ошибку. Приходится переходить на ручное управление и эмпирически подбирать скорость подачи.

Особенно критичен выбор абразива — дешёвый гранатовый песок с примесями выводит из строя трубки высокого давления за 2-3 недели. После перехода на оливиновый абразив той же фракции ресурс вырос втрое, хотя стоимость реза возросла на 12-15%.

Экономика против качества

На bridgesaw.ru в описании оборудования упоминается ?интеллектуальные станки?, но на деле даже их флагманская модель HL-5G требует тонкой настройки под каждый тип материала. Пробовали резать каленую сталь 8 мм — при стандартных настройках кромка получалась с фаской. Снизили скорость на 25% и увеличили расход абразива — результат идеальный, но себестоимость выросла.

Интересно, что у ООО Fujian Province Hualong Machinery в новых моделях появилась функция адаптивного контроля износа сопла. Система корректирует давление в зависимости от диаметра отверстия — мелочь, но на месячном объёме в 3000 часов работы экономит до 7% абразива.

Коллеги с Урала делились опытом — они модифицировали станок Hualong, установив систему рециркуляции воды. В условиях -25°C в цехе это предотвратило разрыв трубопроводов, хотя производитель такой опции не предлагает.

Практические кейсы и неудачи

Был у нас заказ на резку мрамора с инкрустацией медью — казалось, идеальная задача для гидроабразива. Но при попытке сделать фигурный рез медь начала отслаиваться. Пришлось разрабатывать гибридную технологию: сначала гидроабразивная резка по контуру с запасом, потом лазерная доводка.

Ещё запомнился инцидент с титановым сплавом — при толщине 40 мм струя начала ?гулять? с амплитудой 0.8 мм. Стандартная диагностика не выявила проблем, пока не проверили вибрации рамы при помощи акселерометров. Оказалось, фундамент не выдерживал динамические нагрузки — пришлось усиливать бетонным поясом.

На площадке ООО Fujian Province Hualong Machinery в Путьяне показывали интересное решение — комбинированную резку с ЧПУ-поддержкой. Но в производственных условиях система требовала еженедельной калибровки, что для серийного производства было неприемлемо.

Нюансы обслуживания

Регулярная замена уплотнителей в насосной группе — боль многих предприятий. У Hualong в последних модификациях стоит система мониторинга износа, но она часто даёт ложные срабатывания из-за вибраций. Выработали свой метод — ведём журнал давления на входе/выходе, по разнице предсказываем необходимость замены.

Система фильтрации воды — отдельная головная боль. Даже при использовании осмотических фильтров мелкие частицы песка проникают в тракт. Раз в квартал приходится промывать весь контур ингибитором коррозии — процедура, которую производители часто умалчивают в инструкциях.

Запчасти — больное место. Оригинальные комплектующие с завода в Фуцзяне идут 2-3 месяца, хотя через их сайт обещают 45 дней. Приходится искать локальных производителей, что всегда лотерея с качеством.

Перспективы развития технологии

Судя по последним разработкам ООО Fujian Province Hualong Machinery, они активно работают над снижением шума — их новая модель HL-7G выдаёт не более 72 дБ против привычных 85-90. Это серьёзное достижение для цеховой эксплуатации.

На выставке в Шанхае показывали экспериментальную установку с рекуперацией кинетической энергии — система возвращает до 15% затрат при торможении струи. Пока это дорогое решение, но для массового производства может стать прорывом.

Лично мне видится будущее в гибридных системах — когда гидроабразивная резка сочетается с ультразвуковым позиционированием. Это позволит резать материалы с переменной плотностью без перенастройки параметров.

Выводы без глянца

Оборудование от Hualong — рабочая лошадка, но требует глубокого понимания технологии. Их философия ?инновации и качество? реализована скорее в аппаратной части, тогда как программное обеспечение отстаёт от европейских аналогов.

Главный урок — не существует универсальных настроек. Даже с сертифицированным оборудованием приходится месяцами подбирать параметры под местные условия, воду, абразив и квалификацию операторов.

При этом гидроабразивная резка аппарат остаётся незаменимой для сложных материалов — от армированного бетона до сэндвич-панелей. Но магия происходит только когда инженер у станка понимает физику процесса лучше, чем создатели оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обрабатывающий центр с ЧПУ Hualong MATE

Обрабатывающий центр с ЧПУ Hualong MATE -

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ -

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS

5-осевая мостовая пила с ЧПУ HKNC-450 PLUS -

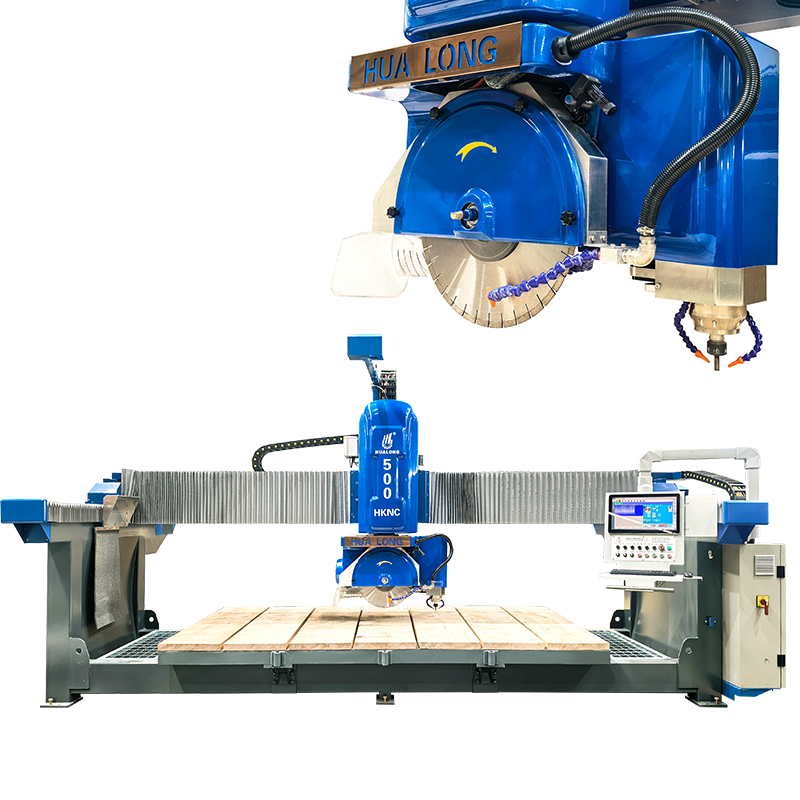

Пятикоординатный мостовой станок с ЧПУ HKNC-500

Пятикоординатный мостовой станок с ЧПУ HKNC-500 -

Мостовая пила HLSM-800

Мостовая пила HLSM-800 -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500

5-осевой мостовой распиловочный станок с ЧПУ HKNC-500 -

Фрезерный станок по камню с чпу HLSD – 2030

Фрезерный станок по камню с чпу HLSD – 2030 -

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus

Небольшой 3-осевой обрабатывающий центр с ЧПУ по камню HLNCm-1308 Plus -

Автоматический мостовой камнерезный станок HLSQ -400 plus

Автоматический мостовой камнерезный станок HLSQ -400 plus -

Фрезерный станок по камню с чпу HLSD-1530M-2

Фрезерный станок по камню с чпу HLSD-1530M-2 -

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus

Связанный поиск

Связанный поиск- Производитель автоматических сменщиков инструмента для фрезерных и обрабатывающих центров по камню

- Завод гравировальных станков по камню цена

- пятиосный станок чпу по камню

- Какой завод гидроабразивной резки

- Поставщики машины гидроабразивной резки металла цена

- резка гранитных плит

- купить станок для резки камня

- гравировка по камню с чпу

- Производители каменной плитки

- цена станка для гидроабразивной резки с чпу