высокоточный фрезер по камню

Когда слышишь 'высокоточный фрезер по камню', многие сразу представляют идеальные кромки и сложнейшие 3D-рельефы. Но на практике даже у высокоточный фрезер есть пределы, о которых молчат продавцы. За 12 лет работы с гранитом и мрамором я убедился: точность — это не только цифры в паспорте станка, а совокупность мелочей, которые становятся заметны только после месяца эксплуатации.

Что скрывается за паспортной точностью

Возьмем для примера китайские станки от ООО Fujian Province HuaLong Machinery. Их высокоточный фрезер HL-5A заявлен с точностью позиционирования ±0.02 мм. Цифра красивая, но в цеху при температуре +30°C и вибрации от соседнего распиловочного центра этот параметр легко уходит до ±0.05 мм. Особенно заметно на длинных гранитных плитах — где-то перепад в 2-3 десятых, а где-то и больше.

Ключевой момент — система ЧПУ. Старые версии Sinumerik 808D иногда 'задумываются' при сложных траекториях, приходится разбивать программу на более простые участки. Молодые операторы часто не учитывают этот нюанс, потом удивляются мелким ступенькам на криволинейных кромках.

Интересно, что на сайте https://www.bridgesaw.ru указаны идеальные параметры, но в технической документации, которую присылают после запроса, уже есть сноски про условия измерения. Это нормально — честный подход, но новички редко читают мелкий шрифт.

Подводные камни при работе с твердыми породами

Габбро-диабаз с кварцевыми включениями — настоящий убийца фрез. Даже на высокоточный фрезер с системой подачи СОЖ под давлением 6 атм мы теряли дорогостоящие алмазные головки после 3-4 часов работы. Пришлось разрабатывать ступенчатый режим: сначала черновая обработка на пониженных оборотах, затем чистовая с максимальным охлаждением.

Особенно проблемными оказались глубокие рельефы на черном граните — при глубине резания свыше 15 мм вибрация сводила на нет всю точность. Решение нашли эмпирическим путем: уменьшили шаг подачи с 8 до 5 мм/мин и установили дополнительные направляющие каретки. Не идеально, но брак сократился на 70%.

Здесь стоит отметить, что ООО Fujian Province Hualong Machinery предлагает модификации станков с усиленными направляющими, но их нужно заказывать отдельно — в базовой комплектации для твердых пород мощности иногда не хватает.

Ошибки при выборе оборудования

В 2018 году мы купили высокоточный фрезер с автоматической сменой инструмента на 12 позиций. Казалось бы — идеально для мелкосерийного производства. Но не учли, что при постоянной работе с разными материалами (мрамор, травертин, гранит) требуется перенастройка всей системы зажимов. Каждая смена инструмента занимала до 40 секунд вместо заявленных 15.

После визита техников с завода-изготовителя выяснилось: проблема в температурном расширении конусов HSK-63. При работе с перерывами меньше часа точность позиционирования инструмента плавала. Пришлось разрабатывать график технологических перерывов — не самое очевидное решение для производства.

Сейчас при заказе оборудования через https://www.bridgesaw.ru всегда просим дополнительную калибровку под наши материалы. Специалисты ООО Fujian Province HuaLong Machinery идут навстречу — отправляют инженеров для тестовых запусков.

Практические решения для повышения эффективности

Для серийного производства памятников с гравировкой мы отказались от универсальных фрез в пользу специализированных — с углом заточки 45° для гранита и 55° для мрамора. Это увеличило стойкость инструмента в 1.8 раза, хотя изначально казалось излишней оптимизацией.

Важный момент — программное обеспечение. Стандартный CAM часто не учитывает анизотропию натурального камня. Пришлось совместно с программистами дорабатывать постпроцессор — добавлять поправки на направление слоя в травертине и мраморе.

Интересный опыт получили при работе со слэбами оникса — материал мягкий, но хрупкий. Стандартные зажимы оставляли следы, пришлось разрабатывать вакуумные присоски с мягкими краями. ООО Fujian Province Hualong Machinery помогли с доработкой стола — установили дополнительные зоны вакуумирования.

Перспективы и ограничения технологии

Современный высокоточный фрезер — это уже не просто станок с ЧПУ, а комплекс из оборудования, оснастки и программного обеспечения. Например, системы лазерного контроля положения заготовки, которые начали устанавливать на новые модели HL-7X, позволяют компенсировать деформации плит до 0.8 мм.

Но есть и технологические тупики. Попытка фрезеровать гранит со скоростью подачи 15 м/мин привела к тому, что пылеудаление не справлялось — мелкая каменная пыль проникала в направляющие. Ремонт обошелся в 40% стоимости станка.

Судя по разработкам, которые демонстрирует ООО Fujian Province HuaLong Machinery на своих стендах, будущее за гибридными системами — когда высокоточный фрезер сочетается с водно-абразивной резкой для черновых операций. Но пока это прототипы, а в реальном производстве приходится искать компромиссы между скоростью и качеством.

Экономика высокоточной обработки

Самый болезненный вопрос — окупаемость. Высокоточный фрезер стоимостью от 180 тыс. евро в нашем случае вышел на самоокупаемость только через 2.5 года, хотя производитель обещал 18 месяцев. Основные затраты — не покупка, а обслуживание: замена направляющих каждые 1400 моточасов, сервоприводов — каждые 3000 часов.

Неожиданно выгодной оказалась доработка системы охлаждения — установили дополнительный теплообменник, что позволило увеличить межсервисный интервал на 30%. Мелкая модернизация, а экономит до 15 тыс. евро в год.

При планировании закупок через https://www.bridgesaw.ru теперь всегда запрашиваем расширенную гарантию на электронику — ремонт сервоприводов и контроллеров составляет до 40% от первоначальной стоимости оборудования.

В итоге могу сказать: высокоточный фрезер — инструмент капризный, требующий постоянного внимания и доработок. Но при грамотной эксплуатации и понимании его реальных, а не рекламных возможностей, становится незаменимым для сложных проектов. Главное — не верить паспортным характеристикам слепо и всегда проводить тестовые обработки именно на своих материалах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроабразивной резки HLRC-4020

Гидроабразивной резки HLRC-4020 -

3-осевой обрабатывающий центр для резки раковины HLNC – 1308

3-осевой обрабатывающий центр для резки раковины HLNC – 1308 -

Автоматический мостовой камнерезный станок HLSQ – 450

Автоматический мостовой камнерезный станок HLSQ – 450 -

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C

4-осевой мостовой станок для резки камня с ЧПУ HLSQ-350C -

HKNC-450Plus 5-осевой мостовой станок с ЧПУ

HKNC-450Plus 5-осевой мостовой станок с ЧПУ -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

Мостовая пила для камня HLSQ-650

Мостовая пила для камня HLSQ-650 -

Мостовая пила HLSM-800

Мостовая пила HLSM-800 -

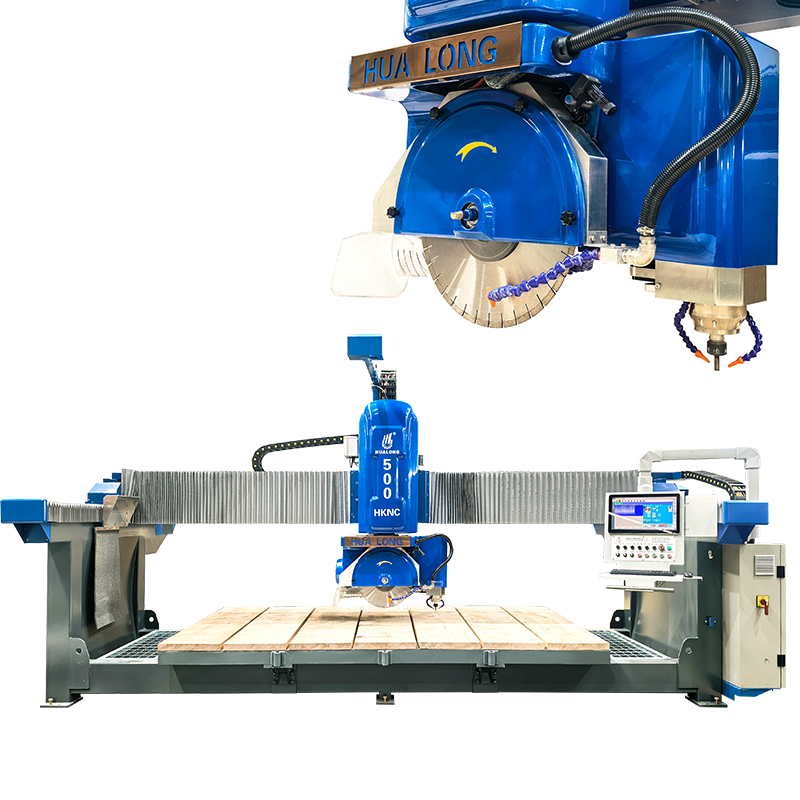

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus -

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus

Пятикоординатный мостовой фрезерный станок с ЧПУ HKNC-500 Plus -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Связанный поиск

Связанный поиск- Поставщики гидроабразивной резки металла в Санкт-Петербурге

- цена станка с чпу для камня

- купить станок для резки плитки с водой

- Поставщики станка гидроабразивной резки металла с ЧПУ цена

- Цена на станок гидроабразивной резки с ЧПУ

- Производители станков для резки воды

- Тип гидроабразивной резки

- установка для резки камня

- Завод с оборудованием для гидроабразивной резки

- Завод станков для распиловки каменного моста