аппарат гидроабразивной резки

Если думаете, что гидроабразив — это просто вода под давлением, готовьтесь к сюрпризам. На деле это сложнейшая система, где каждый компонент критичен. Сейчас объясню на пальцах, почему 90% поломок происходят из-за непонимания этого.

Основные компоненты и их нюансы

Начну с насоса. Помню, как на объекте в Казани столкнулся с частым выходом из строя уплотнений. Оказалось, проблема не в качестве деталей, а в банальном несоблюдении pH воды. Мелочь? А оборудование простаивало неделями.

Сопло — отдельная история. Китайские аналоги выглядят привлекательно по цене, но их ресурс редко превышает 80-100 часов против 250-300 у оригиналов. Проверял лично на резке мрамора — разница в стабильности потока видна невооруженным глазом.

Система подачи абразива. Здесь часто экономят, а зря. Неоднородность гранул всего на 0,02 мм уже дает волнообразный край. Пришлось убедиться на примере аппарат гидроабразивной резки от HuaLong — у них свой контроль фракции, поэтому рез получается чистым.

Типичные ошибки при эксплуатации

Самое больное место — фильтрация. Видел как на производстве в Подмосковье пытались сэкономить на фильтрах тонкой очистки. Результат — засорение дорожек на 0,5 мм алмазной головки за две смены. Убытки превысили годовую экономию на расходниках.

Программное обеспечение. Многие операторы до сих пор вручную корректируют траекторию, хотя современные ЧПУ позволяют автоматизировать 90% процессов. Кстати, у аппарат гидроабразивной резки от bridgesaw.ru в базовой комплектации уже идет адаптивный контроллер.

Температурный режим. Зимой в неотапливаемых цехах вязкость воды меняется — это влияет на давление в системе. При -5°C теряем до 15% эффективности. Проверял на объекте в Екатеринбурге — пришлось ставить дополнительный подогрев.

Практические кейсы из опыта

Работал с композитными материалами для авиации. Толщина 120 мм, допуск ±0,1 мм. Стандартный аппарат гидроабразивной резки не справлялся — плавало давление. Помогло только оборудование с двухконтурной системой стабилизации. Кстати, у HuaLong такие есть в линейке HL-5AXIS.

Интересный случай был с художественной резкой по стеклу. Заказчик требовал идеально гладкий край без полировки. Добились уменьшением зернистости абразива до 80 mesh при скорости 50 мм/мин. Но ресурс сопла сократился на 40% — пришлось заранее предупредить клиента о повышенных расходах.

Провальный опыт тоже был. Пытались резать армированный бетон с металлической сеткой. Абразив выходил неравномерно — появился конусный рез. Выяснилось, что проблема в разнородности материалов. Пришлось разрабатывать гибридную технологию с попеременной подачей разных фракций.

Технические особенности современных моделей

Современные системы вроде тех, что производит ООО Fujian Province Hualong Machinery, уже используют адаптивное управление давлением. Датчики в реальном времени корректируют параметры — это особенно важно при резке неоднородных материалов.

Система рециркуляции абразива. Раньше это было дорогостоящим option, сейчас — стандарт для моделей среднего класса. На производстве в Путиане видел, как реализована многоступенчатая сепарация — позволяет использовать один и тот же гранат до 5 циклов.

Интеграция с CAD/CAM. Не все понимают, насколько это важно. На примере оборудования с bridgesaw.ru: их программное обеспечение автоматически рассчитывает компенсацию износа сопла — экономит до 15% времени на перенастройках.

Перспективы развития технологии

Сейчас активно развивается гибридная резка — комбинация гидроабразива и лазера. Пока это дорого, но для сложных композитов уже экономически оправдано. В Китае, кстати, уже есть пилотные установки на базе разработок HuaLong.

Умные системы прогнозирования износа. На основе анализа данных от датчиков оборудование само предлагает замену расходников. Видел тестовую версию на выставке в Шанхае — точность прогноза достигает 92%.

Экологический аспект. В Европе ужесточают нормы по утилизации абразива. Компании вроде ООО Fujian Province Hualong Machinery работают над системами замкнутого цикла — это скоро станет must-have для выхода на международные рынки.

Экономическая составляющая

Считаю важным отметить: первоначальные инвестиции — это только 30% стоимости владения. Остальное — эксплуатационные расходы. На примере аппарат гидроабразивной резки от bridgesaw.ru: их модели при дорогой покупке дают экономию на расходниках до 25% за счет оптимизированной конструкции.

Амортизация — момент, который многие упускают. Современное оборудование морально устаревает за 5-7 лет. Но есть нюанс: аппараты с модульной архитектурой (как у HuaLong) можно модернизировать, а не менять полностью.

Сервисное обслуживание. Заключали контракт на техобслуживание с производителем — в итоге сэкономили 18% за счет профилактики. Особенно важно для гидравлических систем — ремонт обходится в 3-4 раза дороже регулярного обслуживания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

4-осевой 3D-гравировальный станок HLSD3-1525

4-осевой 3D-гравировальный станок HLSD3-1525 -

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350

Трехкоординатный мостовой распиловочный станок с ЧПУ HLSQ-350 -

3-осевой обрабатывающий центр HLCNC-3319

3-осевой обрабатывающий центр HLCNC-3319 -

Гидроаброзианая резка для камня HLRC – 4020

Гидроаброзианая резка для камня HLRC – 4020 -

5-осевой мостовой станок с ЧПУ HKNC-825

5-осевой мостовой станок с ЧПУ HKNC-825 -

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus

4+1-осевой мостовой станок с ЧПУ HLNC-650 plus -

Мостовая пила для камня HLSQ-650

Мостовая пила для камня HLSQ-650 -

Многодисковые мостовые станки в карьере

Многодисковые мостовые станки в карьере -

5-осевой мостовой станок с ЧПУ HKNC-650 Plus

5-осевой мостовой станок с ЧПУ HKNC-650 Plus -

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319

Обрабатывающий центр по камню с ЧПУ HLCNC – 3319 -

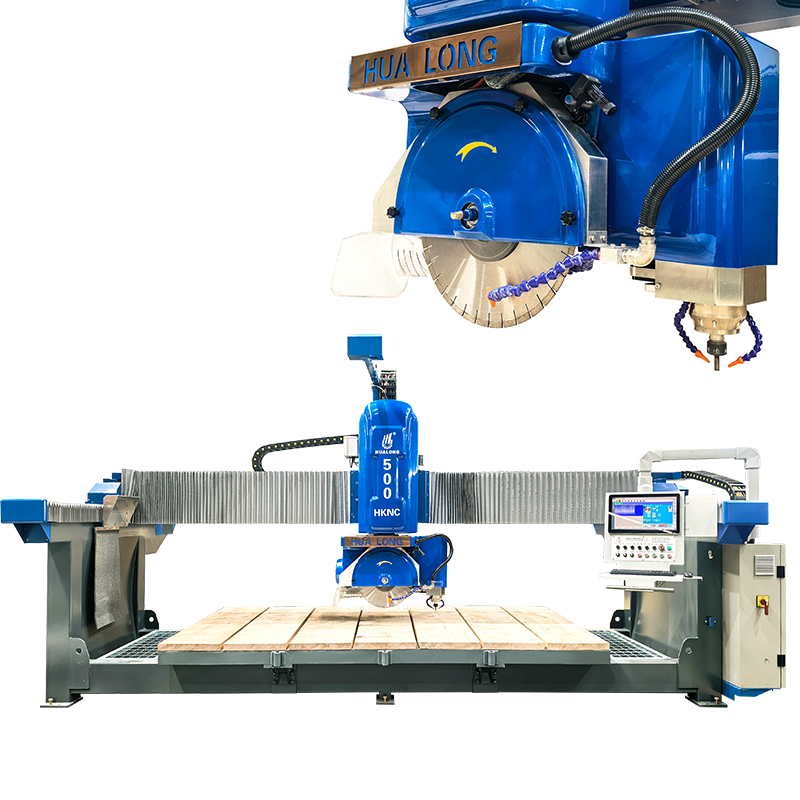

Пятиосевая мостовая пила HKNC-500 Plus

Пятиосевая мостовая пила HKNC-500 Plus -

Гидроабразивный станок с насосом KMT

Гидроабразивный станок с насосом KMT

Связанный поиск

Связанный поиск- станки для гидроабразивной резки плитки

- Заводы для резки каменной плитки

- Поставщики природного камня резки машины

- производители комбинированных фрезерных станков с двойной головкой

- Производитель станков для профилирования камня с ЧПУ

- Завод по продаже оборудования для резки камня

- Производители гравировальных станков для гранита

- Производители станков мостового типа для резки

- Поставщики станков для резки камня

- Установки для резки бетонных камней